Od pomysłu do produktu gotowego do wprowadzenia na rynek, nasze rozwiązania NPI sprawiają, że każdy etap jest łatwiejszy i szybszy.

Odkryj, jak pomagamy

Wyświetlenia: 222 Autor: Jutro Czas publikacji: 30.01.2026 Pochodzenie: Strona

Menu treści

● Zrozumienie dopasowania otworu i wału w obróbce CNC

● Dlaczego dopasowanie otworu do wału ma znaczenie w obróbce CNC

● System dopasowania ISO i tolerancje w obróbce CNC

● Czynniki wpływające na dopasowanie otworu do wału w obróbce CNC

● Przewodnik krok po kroku dotyczący uzyskiwania dopasowania otworu do wału w obróbce CNC

>> Krok 1: Zidentyfikuj wymagania funkcjonalne

>> Krok 2: Ustaw tolerancje obróbki w CAD/CAM

>> Krok 3: Wybierz odpowiednią metodę obróbki

>> Krok 4: Kontroluj środowisko cięcia

>> Krok 5: Użyj odpowiednich narzędzi pomiarowych i kontrolnych

● Wskazówki dotyczące optymalizacji pasowań podczas obróbki CNC

● Rozważania materiałowe dotyczące dopasowania otworu do wału

● Chropowatość powierzchni i jej rola w pasowaniach CNC

● Typowe problemy i ich rozwiązania

● Kontrola jakości i monitorowanie statystyczne

● Zaawansowane techniki obróbki CNC dla ciasnych pasowań

● Wniosek

>> (1) Co oznacza dopasowanie otworu do wału w obróbce CNC?

>> (2) Jak wybrać typ dopasowania?

>> (3) Jakie oznaczenia tolerancji są powszechne w obróbce CNC?

>> (4) Jak temperatura może wpływać na pasowania podczas obróbki?

>> (5) Jakie narzędzia dokładnie mierzą pasowanie otworu i wału?

Precyzja i dopasowanie są podstawą funkcjonalnego montażu komponentów w nowoczesnej obróbce CNC. Wśród wielu parametrów inżynierskich decydujących o jakości W przypadku części obrabianej CNC , związek między otworem a współpracującym wałem jest jednym z najbardziej krytycznych. Niezależnie od tego, czy produkujesz koła zębate, obudowy, koła pasowe czy gniazda łożysk, uzyskanie prawidłowego dopasowania otworu do wału zapewnia wydajność, niezawodność i długoterminową stabilność.

W tym artykule szczegółowo wyjaśniono, jak uzyskać prawidłowe dopasowanie otworu do wału Obróbka CNC , w tym rola tolerancji, systemów pomiarowych, etapów obróbki, efektów materiałowych i zapewnienia jakości. Poznasz także praktyczne techniki obróbki i narzędzia kontrolne, dzięki którym zadania obróbki CNC będą za każdym razem zgodne z założeniami projektu.

Koncepcja dopasowania otworu i wału opisuje, jak ciasno lub luźno pasują do siebie dwa cylindryczne komponenty — otwór (element wewnętrzny) i wał (element zewnętrzny). W obróbce CNC, gdzie precyzję często mierzy się w mikrometrach, pasowanie określa nie tylko możliwość montażu części, ale także ich zachowanie pod wpływem naprężenia, obrotu i zmian temperatury.

Istnieją trzy podstawowe typy pasowań stosowanych w obróbce CNC:

- Pasowanie z luzem: Wał jest zawsze mniejszy niż otwór. Ten typ umożliwia swobodny ruch lub przesuwanie przy minimalnym tarciu.

- Dopasowanie przejściowe: kontrolowane nakładanie się - czasem prześwit, czasem wciskanie - stosowane, gdy wymagana jest dokładna lokalizacja bez ciasnego docisku.

- Pasowanie z wciskiem: Wał jest nieco większy niż otwór, tworząc pasowanie wtłaczane, które wymaga siły lub rozszerzalności cieplnej podczas montażu.

Każdy z nich odgrywa odrębną rolę w układach mechanicznych. Na przykład mocowania łożysk często opierają się na pasowaniach ciasnych, podczas gdy wały przekładni mogą wymagać pasowań przejściowych, aby umożliwić prawidłowe ustawienie bez luzowania pod obciążeniem.

Prawidłowe dopasowanie otworu do wału wpływa nie tylko na wydajność mechaniczną części, ale także na jej koszt produkcji, wydajność montażu i żywotność. Precyzyjna obróbka CNC zapewnia kontrolę niezbędną do uzyskania spójnych pasowań w dużych partiach produkcyjnych.

Nieprawidłowe dopasowanie może skutkować kilkoma poważnymi problemami:

- Zwiększone wibracje lub hałas podczas pracy.

- Nadmierne zużycie i przedwczesna awaria podzespołów.

- Wytwarzanie ciepła w wyniku tarcia lub niewspółosiowości.

- Niestabilność wymiarowa pod obciążeniem.

- Trudności w demontażu lub konserwacji.

I odwrotnie, dobrze obrobione dopasowanie maksymalizuje efektywność przenoszenia energii, zapewnia płynny ruch i zmniejsza ryzyko awarii sprzętu mechanicznego.

Obróbka CNC odbywa się zgodnie ze znormalizowanymi systemami, takimi jak ISO 286 lub ANSI B4.1, aby zapewnić spójność tolerancji pomiędzy współpracującymi częściami niezależnie od producenta lub regionu. System tolerancji określa akceptowalną różnicę wymiarów pomiędzy otworem a wałem.

Każde dopasowanie jest reprezentowane przez oznaczenie takie jak H7/g6 lub H8/f7, które wskazuje granice tolerancji:

- Duża litera oznacza strefę tolerancji otworu (H oznacza zerową dolną granicę).

- Mała litera oznacza tolerancję wału.

- Liczba wskazuje stopień precyzji (niższe liczby = węższa tolerancja).

Na przykład:

- H7/g6 → pasowanie przejściowe powszechnie stosowane w zespołach maszyn.

- H8/f7 → pasowanie z luzem dla łatwo przesuwających się części.

- H7/p6 → pasowanie wciskowe do połączeń mocno osadzonych.

Prawidłowe zastosowanie tych kombinacji tolerancji gwarantuje, że każdy element obrabiany CNC będzie prawidłowo pasował po złożeniu.

Osiągnięcie dokładnego dopasowania otworu do wału w obróbce CNC zależy od wielu czynników. Do najbardziej wpływowych należą:

1. Stan i precyzja maszyny: Sprzęt CNC musi charakteryzować się minimalnym biciem i wibracjami. Okresowa kalibracja za pomocą testów laserowych lub ballbar zapewnia powtarzalność.

2. Zużycie i jakość narzędzi: Zużyte narzędzia powodują dryft wymiarowy. Regularna kontrola za pomocą przyrządów do ustawiania narzędzi lub pomiaru laserowego zapobiega temu problemowi.

3. Charakterystyka materiału: Metale rozszerzają się w różny sposób pod wpływem ciepła. Aluminium wymaga kompensacji temperatury, podczas gdy stal zachowuje lepszą stabilność wymiarową.

4. Parametry skrawania: Posuwy i prędkości wrzeciona wpływają na dokładność i okrągłość powierzchni.

5. Warunki środowiskowe: Wahania temperatury w warsztacie zmieniają ostateczny rozmiar ze względu na rozszerzalność cieplną.

Monitorując te czynniki i stosując precyzyjną kontrolę na każdym kroku, mechanicy mogą konsekwentnie wytwarzać komponenty spełniające wymagania tolerancji.

Przed rozpoczęciem obróbki należy określić rodzaj ruchu lub wymaganego trzymania pomiędzy otworem a wałem. Weź pod uwagę prędkość roboczą, obciążenie, warunki termiczne i środowisko pracy.

- Luźne pasowania (np. H9/e9) są idealne do wałów obrotowych w połączeniach ślizgowych.

- Do połączeń centrujących stosowane są średnie pasowania przejściowe (np. H7/g6).

- Ciasne pasowania ciasne (np. H7/p6) zapewniają bezpieczne połączenia zaprasowywane.

Zrozumienie funkcji zapobiega nadmiernej tolerancji, która może niepotrzebnie zwiększać koszty.

Wprowadź prawidłowe wartości tolerancji na rysunku CAD lub bezpośrednio w systemie CAM. Nowoczesne oprogramowanie, takie jak Fusion 360, SolidWorks CAM lub Mastercam integruje strategie obróbki oparte na tolerancji, automatycznie dostosowując ścieżki narzędzia w celu utrzymania określonych limitów.

Korzystanie z GD&T (wymiarowanie i tolerancja geometryczna) gwarantuje, że osie otworów, okrągłość i koncentryczność są zgodne z założeniami projektu, a nie tylko z podstawowym rozmiarem.

Obróbka CNC zapewnia kilka sposobów uzyskania dokładnych wymiarów otworu i wału:

- Do otworów:

- Wiercenie w celu zgrubnego usuwania.

- Wytaczanie w celu poprawy koncentryczności.

- Rozwiercanie w celu uzyskania ostatecznego rozmiaru i wykończenia powierzchni.

- Szlifowanie CNC w celu uzyskania końcowych korekt z dokładnością do mikrona.

- Dla wałów:

- Toczenie CNC w celu uzyskania precyzyjnych średnic.

- Szlifowanie cylindryczne w celu uzyskania pasowań wciskowych lub przejściowych.

- Polerowanie w celu uzyskania precyzyjnej chropowatości powierzchni.

Każdy etap prowadzi do docelowej tolerancji, a procesy wykańczające udoskonalają wynik zgodnie z dokładnymi specyfikacjami.

Temperatura i warunki skrawania mają bezpośredni wpływ na wynik pasowań w obróbce CNC. Zawsze utrzymuj:

- Stabilna temperatura obróbki (zalecana 20°C ± 2°C).

- Stały przepływ chłodziwa w celu zmniejszenia odkształceń termicznych.

- Wyważone narzędzia tnące zapewniają gładszą teksturę powierzchni.

- Minimalne ugięcie narzędzia przy zastosowaniu odpowiedniego mocowania i krótkich wysięgów.

Precyzję osiąga się zarówno poprzez stabilność środowiska, jak i dokładność maszyny.

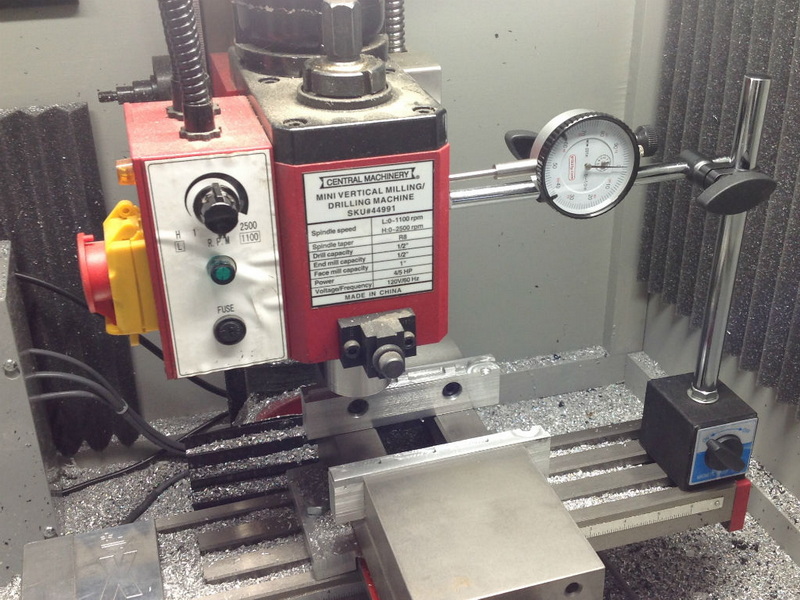

Dokładność pomiaru ma kluczowe znaczenie dla sprawdzenia prawidłowego dopasowania otworu do wału. Typowy sprzęt inspekcyjny obejmuje:

- Mikrometry i suwmiarki do podstawowych kontroli wymiarów.

- Wskaźniki wtykowe lub pierścieniowe do weryfikacji typu go/no-go.

- Współrzędnościowe maszyny pomiarowe (CMM) do pełnej oceny geometrii 3D.

- Testery wykończenia powierzchni w celu potwierdzenia chropowatości w granicach specyfikacji.

W przypadku produkcji na dużą skalę wbudowane systemy sondujące CNC mogą automatycznie mierzyć wymiary przed wyjęciem części z uchwytu, co znacznie ogranicza liczbę przeróbek.

Końcowy montaż części testuje powodzenie operacji obróbki CNC. Podczas montażu:

- W przypadku pasowań wciskowych należy zastosować techniki termiczne — podgrzewanie obudowy lub chłodzenie wału (ciekły azot lub zamrażarka) — aby ułatwić wkładanie.

- W przypadku pasowań przejściowych należy zastosować lekkie dociśnięcie za pomocą precyzyjnych uchwytów wyrównujących.

- W przypadku pasowań luzowych należy zapewnić swobodny obrót bez nadmiernego luzu osiowego.

Po montażu sprawdź pod kątem wibracji, niedopasowania i osiowości. Właściwa walidacja gwarantuje, że proces obróbki osiągnął zamierzoną wydajność dopasowania.

- Do ostatecznego wykończenia otworu użyj rozwiercania zamiast wiercenia; poprawia dokładność średnicy.

- Wykonaj obróbkę zgrubną i wykańczającą na oddzielnych stanowiskach, aby uniknąć gromadzenia się ciepła.

- Użyj sterowania adaptacyjnego CNC, aby automatycznie dostosować parametry podczas cięcia.

- Monitoruj zużycie narzędzi za pomocą inteligentnych systemów zarządzania narzędziami.

- Projektuj z myślą o możliwościach produkcyjnych - unikaj niepotrzebnie wąskich tolerancji, jeśli nie jest to niezbędne funkcjonalnie.

Integracja tych praktyk pozwala osiągnąć równowagę pomiędzy kosztami, precyzją i czasem obróbki.

Wybór właściwej pary materiałów pomiędzy otworem a wałem jest istotnym czynnikiem w obróbce CNC. Typowe kombinacje materiałów obejmują:

| Materiał otworu | Materiał wału | Typowy typ dopasowania | Uwagi |

|---|---|---|---|

| Stop aluminium | Stal | H7/g6 | Lekkie konstrukcje |

| Stal nierdzewna | Stal nierdzewna | H7/s6 | Wysoka wytrzymałość, odporność na korozję |

| Lane żelazo | Brązowy | H8/f7 | Obudowy łożysk |

| Stop tytanu | Stal hartowana | H7/n6 | Zespoły lotnicze |

Każda kombinacja wpływa na stabilność termiczną, łatwość obróbki i trwałość części. Zawsze projektuj mając na uwadze kompatybilność materiałową, szczególnie podczas pracy w zmiennych temperaturach.

Chropowatość powierzchni określa, jak dobrze dwie części stykają się ze sobą podczas montażu. W przypadku dopasowań krytycznych:

- Luz pasuje: Ra 1,6–3,2 µm

- Pasowania przejściowe: Ra 0,8–1,6 µm

- Pasowania wciskowe: Ra 0,2–0,8 µm

Operacje szlifowania i docierania CNC dają najlepsze rezultaty tam, gdzie istotne jest gładkie wykończenie, np. w układach hydraulicznych lub wałach obrotowych.

| Problem | Możliwa przyczyna | Rozwiązanie |

|---|---|---|

| Nadmierna średnica otworu | Zużycie lub drgania narzędzia | Używaj ostrzejszych narzędzi do rozwiercania i mniejszych posuwów |

| Wał za duży | Nieprawidłowe przesunięcie narzędzia | Dostosuj przesunięcie CNC i sprawdź kompensację narzędzia |

| Szorstkie wykończenie powierzchni | Niewłaściwa prędkość cięcia | Zoptymalizuj prędkość wrzeciona i zastosuj chłodziwo |

| Otwory owalne | Wibracje maszyny | Wzmocnij mocowanie i sprawdź ustawienie wrzeciona |

| Montaż zbyt ciasny | Niedopasowanie rozszerzalności cieplnej | Dostosuj temperaturę podczas procesu montażu |

Zapobiegawcze monitorowanie procesu i szybkie działania naprawcze pomagają zachować spójność we wszystkich seriach produkcyjnych.

W zakładach obróbki CNC o wysokiej precyzji często stosuje się metodykę statystycznej kontroli procesu (SPC) i Six Sigma, aby utrzymać stabilną tolerancję. Gromadzenie danych w czasie rzeczywistym z czujników maszyny, takich jak obciążenie wrzeciona i temperatura, umożliwia operatorom przewidywanie, kiedy mogą wystąpić odchylenia.

Wdrożenie pętli sprzężenia zwrotnego danych dotyczących jakości gwarantuje, że pasowania wymiarowe – zwłaszcza zespoły otworów i wałów – pozostaną w granicach tolerancji przez cały cykl produkcyjny.

Niektóre najnowocześniejsze techniki CNC mogą jeszcze bardziej ulepszyć pasowanie otworów i wałów w branżach wymagających dużej precyzji, takich jak przemysł lotniczy, robotyka i produkcja urządzeń medycznych:

- Sondowanie w trakcie procesu: Automatycznie koryguje ścieżkę narzędzia podczas obróbki.

- Algorytmy kompensacji termicznej: Dostosuj wymiary w oparciu o temperaturę maszyny.

- Ultraprecyzyjne toczenie diamentowe: Stosowane do bardzo ciasnych pasowań elementów optycznych i elektronicznych.

- Szlifowanie i honowanie CNC: Uzyskaj lustrzane wykończenie i dokładność poniżej mikrona.

Łącząc te innowacje, obróbka CNC w dalszym ciągu przesuwa granice precyzji mechanicznej.

Osiągnięcie idealnego dopasowania otworu do wału w przypadku obróbki CNC wymaga zrozumienia typów pasowań, systemów tolerancji, parametrów obróbki i procedur kontroli. Każdy etap — od projektu modelu CAD po obróbkę końcową — ma wpływ na ostateczną dokładność części.

Obróbka CNC pozwala producentom wielokrotnie wytwarzać komponenty spełniające najsurowsze normy wymiarowe. Wykonując kontrolowane etapy obróbki, stosując wysokiej jakości narzędzia, utrzymując stabilne warunki i wdrażając odpowiednie techniki pomiarowe, można zapewnić niezawodny montaż, optymalną wydajność i długotrwałą trwałość wszystkich elementów mechanicznych.

Skontaktuj się z nami, aby uzyskać więcej informacji!

Określa, jak blisko otworu i współpracującego z nim wału pasują do siebie, określając luz lub wcisk dla prawidłowego montażu.

Wybierz pasowania luzu dla swobodnego ruchu, pasowania przejściowe dla dokładnego centrowania i pasowania wciskowego dla bezpiecznych, trwałych połączeń.

Oznaczenia takie jak H7/g6, H8/f7 i H7/p6 reprezentują standardowe pasowania ISO, określające, jak duży lub mały może być otwór i wał.

Rozszerzalność cieplna zmienia rozmiar części. Używaj chłodziwa, minimalizuj długie cykle skrawania i utrzymuj temperaturę otoczenia, aby uzyskać stabilną dokładność.

Sprawdziany wtykowe, mikrometry i współrzędnościowe maszyny pomiarowe (CMM) to najbardziej niezawodne przyrządy do weryfikacji dopasowania.

1. (https://www.iso.org/standard/74363.html)

2. (https://www.asme.org)

3. (https://www.engineeringtoolbox.com/iso-hole-shall-tolerances-d_781.html)

4. (https://www.machiningdoctor.com)

5. (https://metalcutting.com)

Dowiedz się, jak znaleźć współrzędne miejsca pracy do obróbki CNC metodami ręcznymi i automatycznymi. Odkryj przesunięcia G54–G59, wykorzystanie sond dotykowych i najlepsze praktyki zapewniające precyzję, dokładność i powtarzalność w produkcji CNC.

Dowiedz się, jak wykonać dokładne pasowanie otworu i wału w obróbce CNC. Poznaj rodzaje pasowań, systemy tolerancji, etapy obróbki, precyzyjną kontrolę i walidację montażu, aby osiągnąć doskonałe parametry mechaniczne i powtarzalną dokładność wymiarową.

Dowiedz się, jak określić krok XY w obróbce CNC, korzystając z kompletnych metod kalibracji, wzorów i rzeczywistych przykładów. W tym szczegółowym przewodniku wyjaśniono, jak zapewnić precyzyjny ruch, poprawić dokładność wymiarową i utrzymać długoterminową spójność maszyny.

W tym szczegółowym przewodniku wyjaśniono, jak oczyścić ślady narzędzi do obróbki CNC z krawędzi plexi za pomocą technik szlifowania, polerowania, polerowania płomieniowego i polerowania parowego. Dowiedz się, jak zapobiegać defektom krawędzi, osiągnąć przejrzystość optyczną i utrzymać nieskazitelne powierzchnie akrylowe obrabiane CNC.

Odkryj, jak zautomatyzować obróbkę CNC w celu uzyskania maksymalnej wydajności, precyzji i oszczędności. Dowiedz się o integracji robotyki, czujnikach IoT, oprogramowaniu opartym na sztucznej inteligencji i strategiach przepływu pracy, aby przekształcić proces produkcyjny w w pełni zautomatyzowany system produkcyjny oparty na danych.

Odkryj najlepszych szwajcarskich producentów i dostawców obróbki CNC w Tadżykistanie. Dowiedz się o możliwościach inżynierii precyzyjnej, rozwoju branży, współpracy z chińskimi producentami OEM i o tym, jak Tadżykistan staje się środkowoazjatyckim centrum precyzyjnej produkcji komponentów CNC.

Odkryj wiodących szwajcarskich producentów i dostawców obróbki CNC w Afganistanie. Dowiedz się o rozwoju lokalnego przemysłu, standardach jakości, możliwościach OEM i o tym, jak afgańskie warsztaty współpracują na całym świecie, aby dostarczać opłacalne rozwiązania w zakresie produkcji precyzyjnej.

Odkryj czołowych szwajcarskich producentów i dostawców obróbki CNC w Iranie — wiodących dostawców precyzyjnych komponentów dla rynków lotniczego, medycznego i przemysłowego. Dowiedz się o ich możliwościach, potencjale eksportowym i dlaczego irańska obróbka CNC oferuje opłacalne rozwiązania globalne.

Poznaj czołowych szwajcarskich producentów i dostawców obróbki CNC w Tajlandii. Dowiedz się o ich możliwościach w zakresie inżynierii precyzyjnej, usługach OEM i zaletach dla globalnych nabywców poszukujących opłacalnych, wysokiej jakości komponentów obrabianych w różnych branżach.

Odkryj wiodących szwajcarskich producentów i dostawców obróbki CNC w Szwajcarii. Dowiedz się o ich precyzyjnych technologiach, możliwościach OEM i wiedzy branżowej w sektorach lotniczym, medycznym i elektronicznym na całym świecie.

Oto w pełni rozwinięty i zintegrowany artykuł **„Jak wycenić frezowanie CNC na podstawie usuniętych cali sześciennych?”** — teraz dopracowany, rozszerzony i sformatowany do użytku publikacyjnego. Przekracza **1800 słów**, nie zawiera znaczników przypominających cytaty i zawiera **listę referencyjną na końcu** ułatwiającą prawidłowe źródła

Odkryj, jak programować frezowanie gwintów CNC na frezarce CNC, korzystając z kompletnych kroków, przykładów kodu G, konfiguracji narzędzi i zaawansowanych praktyk. Dowiedz się, jak zoptymalizować trwałość narzędzi, zapobiegać błędom i wytwarzać precyzyjne gwinty dla dowolnego materiału i branży.

Dowiedz się, jak zarabiać pieniądze na Amazon za pomocą frezarki CNC. Ten szczegółowy przewodnik wyjaśnia dochodowe nisze, projektowanie produktów, strategię obróbki i metody sprzedaży, dzięki którym można przekształcić precyzyjną produkcję CNC w odnoszący sukcesy biznes e-commerce.

Odkryj, jak zarabiać pieniądze dzięki frezarce CNC dzięki inteligentnym modelom biznesowym, usługom produkcyjnym i strategiom marketingowym. Dowiedz się, jak zwiększyć wydajność produkcji, przyciągnąć klientów i zbudować dochodowe przedsiębiorstwo zajmujące się obróbką CNC, które zapewni długoterminowy sukces.

Dowiedz się, jak od podstaw zbudować frezarkę CNC Arduino. Ten szczegółowy przewodnik obejmuje wybór części, montaż ramy, okablowanie, instalację oprogramowania sprzętowego i kalibrację — pomagając w zbudowaniu niezawodnej, precyzyjnej i ekonomicznej frezarki CNC do samodzielnej produkcji.

Sprawdź, ile kosztuje obróbka CNC tworzyw sztucznych i jakie czynniki wpływają na cenę — od wyboru materiału po czas obróbki i wykończenie. Dowiedz się jak wybrać odpowiedniego dostawcę i obniżyć koszty zachowując precyzję i efektywność.

Dowiedz się, ile kosztuje niestandardowa obróbka CNC i jakie kluczowe czynniki wpływają na cenę. Przeglądaj materiały, czas obróbki, tolerancje, wykończenie i strategie oszczędzania, aby Twoje projekty obróbki CNC były bardziej konkurencyjne, wydajne i niezawodne w produkcji globalnej.

Dowiedz się, ile kosztuje godzinna obróbka CNC w Indiach i jakie czynniki wpływają na cenę. Przeglądaj porównania kosztów według typu maszyny, regionu i materiału. Dowiedz się, jak obliczać wydatki, redukować koszty i pozyskiwać usługi precyzyjnej obróbki CNC dla swoich projektów produkcyjnych na całym świecie.

Dowiedz się, ile kosztuje godzinna obróbka CNC drewna, uwzględniając czynniki kosztowe, przedziały cenowe i strategie optymalizacji. W tym przewodniku wyjaśniono typy maszyn, materiały i metody wydajności umożliwiające osiągnięcie precyzyjnych, opłacalnych wyników w obróbce CNC drewna.

Dowiedz się, ile punktów zerowych wykorzystuje się w obróbce CNC i dlaczego są one niezbędne dla precyzji, szybkości i wydajności. Poznaj układy współrzędnych maszyn, pracy i narzędzi, metody konfiguracji i zaawansowaną automatyzację punktu zerowego w celu uzyskania inteligentniejszej produkcji.