Dari ide hingga produk siap pasar, solusi NPI kami membuat setiap tahap menjadi lebih mudah dan cepat.

Temukan Bagaimana Kami Membantu

Dilihat: 222 Penulis: Besok Waktu Terbit: 30-01-2026 Asal: Lokasi

Menu Konten

● Memahami Kesesuaian Lubang dan Poros dalam Pemesinan CNC

● Mengapa Kesesuaian Lubang-Poros Penting dalam Pemesinan CNC

● Sistem ISO Fit dan Toleransi dalam Pemesinan CNC

● Faktor-Faktor yang Mempengaruhi Kesesuaian Lubang-Poros pada Pemesinan CNC

● Panduan Langkah demi Langkah untuk Mencapai Kesesuaian Lubang-Poros dalam Pemesinan CNC

>> Langkah 1: Identifikasi Persyaratan Fungsional

>> Langkah 2: Tetapkan Toleransi Pemesinan di CAD/CAM

>> Langkah 3: Pilih Metode Pemesinan yang Tepat

>> Langkah 4: Kontrol Lingkungan Pemotongan

>> Langkah 5: Gunakan Alat Pengukuran dan Inspeksi yang Tepat

>> Langkah 6: Perakitan dan Validasi

● Tip untuk Mengoptimalkan Kesesuaian Pemesinan CNC

● Pertimbangan Material untuk Pemasangan Lubang-Poros

● Kekasaran Permukaan dan Perannya dalam Kesesuaian CNC

● Kontrol Kualitas dan Pemantauan Statistik

● Teknik Pemesinan CNC Tingkat Lanjut untuk Pemasangan yang Ketat

>> (1) Apa yang dimaksud dengan lubang poros pada pemesinan CNC?

>> (2) Bagaimana cara menentukan tipe kecocokan yang akan digunakan?

>> (3) Notasi toleransi apa yang umum dalam pemesinan CNC?

>> (4) Bagaimana pengaruh suhu terhadap kecocokan selama pemesinan?

>> (5) Alat apa yang mengukur lubang-poros secara akurat?

Presisi dan kesesuaian adalah dasar perakitan komponen fungsional dalam permesinan CNC modern. Di antara sekian banyak parameter teknik yang menentukan kualitas a Bagian mesin CNC , hubungan antara lubang dan poros kawinnya adalah salah satu yang paling penting. Baik Anda memproduksi roda gigi, rumah, katrol, atau bantalan kursi, mencapai kesesuaian lubang-poros yang tepat akan memastikan kinerja, keandalan, dan stabilitas jangka panjang.

Artikel ini menjelaskan secara rinci cara mencapai kesesuaian lubang-poros yang benar Pemesinan CNC , termasuk peran toleransi, sistem pengukuran, langkah pemesinan, efek material, dan jaminan kualitas. Anda juga akan mempelajari teknik pemesinan praktis dan alat inspeksi yang memastikan pekerjaan pemesinan CNC Anda selalu memenuhi tujuan desain.

Konsep kesesuaian lubang dan poros menggambarkan seberapa erat atau longgar dua komponen silinder saling menempel — lubang (fitur internal) dan poros (fitur eksternal). Dalam permesinan CNC, di mana presisi sering diukur dalam mikrometer, kesesuaian menentukan tidak hanya apakah suatu komponen dapat dirakit tetapi juga bagaimana perilakunya di bawah tekanan, rotasi, dan perubahan suhu.

Ada tiga jenis kecocokan utama yang digunakan dalam pemesinan CNC:

- Jarak bebas pas: Poros selalu lebih kecil dari lubang. Tipe ini memungkinkan pergerakan bebas atau meluncur dengan gesekan minimal.

- Kesesuaian transisi: Tumpang tindih yang terkontrol—terkadang jarak bebas, terkadang interferensi—digunakan ketika lokasi yang akurat diperlukan tanpa tekanan yang kuat.

- Kesesuaian interferensi: Poros sedikit lebih besar dari lubang, sehingga menimbulkan kesesuaian tekan yang memerlukan gaya atau ekspansi termal selama perakitan.

Masing-masing memainkan peran berbeda dalam sistem mekanis. Misalnya, dudukan bantalan sering kali bergantung pada kecocokan interferensi, sedangkan poros roda gigi mungkin memerlukan penyesuaian transisi untuk memungkinkan penyelarasan yang tepat tanpa kendor karena beban.

Kesesuaian lubang-poros yang benar tidak hanya berdampak pada kinerja mekanis suatu komponen tetapi juga biaya produksi, efisiensi perakitan, dan masa pakainya. Pemesinan CNC dengan akurasi tinggi memberikan kontrol yang diperlukan untuk mencapai kesesuaian yang konsisten di seluruh batch produksi besar.

Kesesuaian yang salah dapat mengakibatkan beberapa masalah serius:

- Peningkatan getaran atau kebisingan selama pengoperasian.

- Keausan berlebihan dan kegagalan komponen prematur.

- Timbulnya panas karena gesekan atau ketidaksejajaran.

- Ketidakstabilan dimensi di bawah beban.

- Kesulitan dalam pembongkaran atau pemeliharaan.

Sebaliknya, pemasangan yang dikerjakan dengan baik akan memaksimalkan efisiensi transfer energi, memastikan kelancaran gerakan, dan mengurangi risiko kegagalan pada peralatan mekanis.

Pemesinan CNC mengikuti sistem standar, seperti ISO 286 atau ANSI B4.1, untuk memastikan konsistensi toleransi antara bagian-bagian yang dikawinkan, apa pun produsen atau wilayahnya. Sistem toleransi menentukan variasi dimensi yang dapat diterima antara lubang dan poros.

Setiap kecocokan diwakili dengan notasi seperti H7/g6 atau H8/f7, yang menunjukkan batas toleransi:

- Huruf kapital menunjukkan zona toleransi lubang (H berarti batas bawah nol).

- Huruf kecil mengacu pada toleransi poros.

- Angka menunjukkan tingkat presisi (angka lebih rendah = toleransi lebih ketat).

Misalnya:

- H7/g6 → transisi cocok yang biasa digunakan dalam rakitan mesin.

- H8/f7 → jarak bebas pas untuk bagian yang mudah digeser.

- H7/p6 → interferensi cocok untuk sambungan yang terpasang kuat.

Menerapkan kombinasi toleransi ini dengan benar akan memastikan bahwa setiap komponen mesin CNC terpasang dengan benar saat dirakit.

Mencapai kesesuaian lubang-poros yang akurat dalam pemesinan CNC bergantung pada berbagai faktor. Beberapa yang paling berpengaruh meliputi:

1. Kondisi dan presisi mesin: Peralatan CNC harus memiliki runout dan getaran minimal. Kalibrasi berkala menggunakan pengujian laser atau ballbar memastikan kemampuan pengulangan.

2. Keausan dan kualitas pahat: Perkakas yang aus menghasilkan penyimpangan dimensional. Inspeksi rutin menggunakan penyetel alat atau pengukuran laser dapat mencegah masalah ini.

3. Karakteristik material: Logam memuai secara berbeda-beda jika terkena panas. Aluminium memerlukan kompensasi suhu, sedangkan baja menjaga stabilitas dimensi lebih baik.

4. Parameter pemotongan: Kecepatan umpan dan kecepatan spindel mempengaruhi akurasi dan kebulatan permukaan.

5. Kondisi lingkungan: Fluktuasi suhu di bengkel mengubah ukuran akhir karena pemuaian panas.

Dengan memantau faktor-faktor ini dan menerapkan kontrol presisi di setiap langkah, masinis dapat secara konsisten menghasilkan komponen yang memenuhi persyaratan toleransi.

Sebelum pemesinan dimulai, tentukan jenis gerakan atau penahan yang diperlukan antara lubang dan poros. Pertimbangkan kecepatan pengoperasian, beban, kondisi termal, dan lingkungan layanan.

- Jarak bebas yang longgar (misal, H9/e9) ideal untuk memutar poros pada sambungan geser.

- Kesesuaian transisi sedang (misalnya, H7/g6) digunakan untuk kopling pemusatan.

- Kesesuaian interferensi yang ketat (misal, H7/p6) menyediakan koneksi pers yang aman.

Memahami fungsi mencegah toleransi berlebihan, yang dapat menaikkan biaya secara tidak perlu.

Masukkan nilai toleransi yang benar pada gambar CAD atau langsung di sistem CAM. Perangkat lunak modern seperti Fusion 360, SolidWorks CAM, atau Mastercam mengintegrasikan strategi pemesinan berbasis toleransi, secara otomatis menyesuaikan jalur pahat untuk mempertahankan batas yang ditentukan.

Penggunaan GD&T (Pengukuran dan Toleransi Geometris) memastikan bahwa sumbu lubang, kebulatan, dan konsentrisitas sesuai dengan tujuan desain, bukan hanya ukuran dasar.

Pemesinan CNC menyediakan beberapa cara untuk mencapai dimensi lubang dan poros yang akurat:

- Untuk lubang:

- Pengeboran untuk menghilangkan kasar.

- Membosankan untuk peningkatan konsentrisitas.

- Reaming untuk mencapai ukuran akhir dan permukaan akhir.

- Penggilingan CNC untuk penyesuaian akhir sub-mikron.

- Untuk poros:

- Pembubutan CNC untuk diameter presisi.

- Penggilingan silinder untuk mencapai interferensi atau kecocokan transisi.

- Poles untuk menyempurnakan kekasaran permukaan.

Setiap langkah maju menuju toleransi target, dengan proses penyelesaian menyempurnakan hasil sesuai spesifikasi yang tepat.

Suhu dan kondisi pemotongan mempunyai pengaruh langsung terhadap hasil pemesinan CNC. Selalu pertahankan:

- Suhu pemesinan yang stabil (disarankan 20°C ± 2°C).

- Aliran cairan pendingin yang konsisten untuk mengurangi distorsi termal.

- Alat pemotong seimbang untuk tekstur permukaan lebih halus.

- Lendutan pahat minimum menggunakan pemasangan yang tepat dan overhang pendek.

Presisi dicapai melalui stabilitas lingkungan dan juga melalui akurasi mesin.

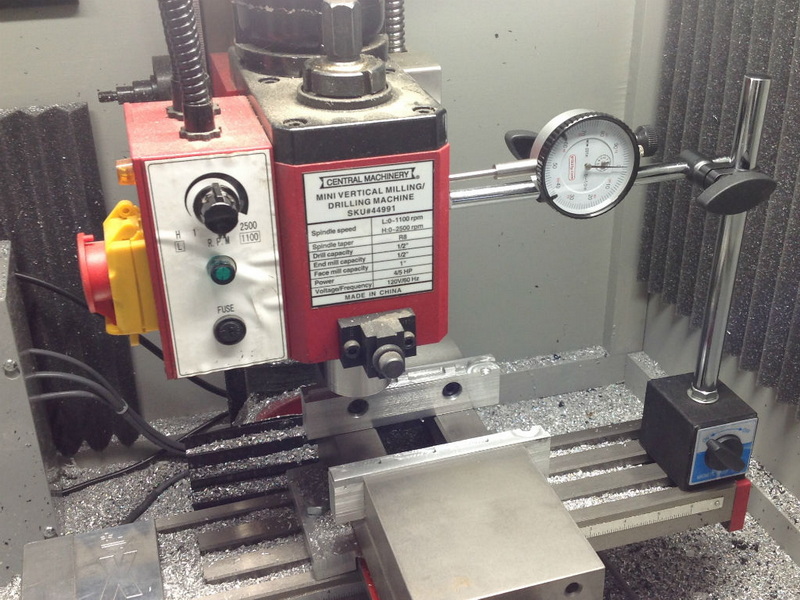

Keakuratan pengukuran sangat penting dalam memverifikasi kesesuaian lubang-poros yang tepat. Peralatan inspeksi umum meliputi:

- Mikrometer dan kaliper untuk pemeriksaan dimensi dasar.

- Pengukur colok atau cincin untuk verifikasi jalan/tidak jalan.

- Mesin Pengukur Koordinat (CMM) untuk penilaian geometri 3D lengkap.

- Penguji permukaan akhir untuk memastikan kekasaran dalam spesifikasi.

Untuk produksi bervolume tinggi, sistem probing CNC inline dapat mengukur dimensi secara otomatis sebelum melepaskan komponen dari perlengkapan, sehingga mengurangi pengerjaan ulang secara signifikan.

Perakitan bagian akhir menguji keberhasilan operasi pemesinan CNC. Selama perakitan:

- Untuk pemasangan interferensi, gunakan teknik termal—pemanasan wadah atau pendinginan poros (nitrogen cair atau freezer)—untuk memudahkan pemasangan.

- Untuk penyesuaian transisi, lakukan penekanan ringan menggunakan perlengkapan penyelarasan presisi.

- Untuk jarak bebas, pastikan rotasi bebas tanpa permainan aksial yang berlebihan.

Setelah perakitan, periksa getaran, ketidaksesuaian, dan keselarasan aksial. Validasi yang tepat memastikan proses pemesinan telah mencapai kinerja sesuai yang diinginkan.

- Gunakan reaming sebagai pengganti pengeboran untuk penyelesaian lubang akhir; itu meningkatkan akurasi diameter.

- Lakukan roughing dan finishing pada pengaturan terpisah untuk menghindari penumpukan panas.

- Gunakan kontrol adaptif CNC untuk menyesuaikan parameter secara otomatis selama pemotongan.

- Pantau keausan alat menggunakan sistem manajemen alat pintar.

- Desain dengan mempertimbangkan kemampuan manufaktur—hindari toleransi ketat yang tidak perlu jika tidak penting secara fungsional.

Mengintegrasikan praktik-praktik ini memungkinkan Anda mencapai keseimbangan antara biaya, presisi, dan waktu pemesinan.

Memilih pasangan material yang tepat antara lubang dan poros merupakan faktor penting dalam pemesinan CNC. Kombinasi bahan yang umum meliputi:

| Bahan Lubang | Bahan Poros | Tipe Fit Khas | Keterangan |

|---|---|---|---|

| Paduan aluminium | Baja | H7/g6 | Struktur ringan |

| Baja tahan karat | Baja tahan karat | H7/hal6 | Kekuatan tinggi, tahan korosi |

| Besi cor | Perunggu | H8/f7 | Rumah bantalan |

| Paduan titanium | Baja yang mengeras | H7/n6 | Majelis dirgantara |

Setiap kombinasi mempengaruhi stabilitas termal, kemudahan pemesinan, dan umur panjang komponen. Selalu desain dengan mempertimbangkan kompatibilitas material, terutama saat beroperasi pada suhu yang bervariasi.

Kekasaran permukaan menentukan seberapa baik dua bagian saling bersentuhan selama perakitan. Untuk kecocokan kritis:

- Jarak bebas pas: Ra 1,6–3,2 µm

- Kesesuaian transisi: Ra 0,8–1,6 µm

- Kesesuaian interferensi: Ra 0,2–0,8 µm

Operasi penggilingan dan pemukulan CNC memberikan hasil terbaik jika hasil akhir yang halus sangat penting, seperti sistem hidrolik atau poros berputar.

| Masalah | Kemungkinan Penyebab | Solusi |

|---|---|---|

| Diameter lubang terlalu besar | Keausan alat atau obrolan | Gunakan alat reaming yang lebih tajam dan laju pengumpanan yang lebih lambat |

| Poros terlalu besar | Offset pahat salah | Sesuaikan offset CNC dan verifikasi kompensasi alat |

| Permukaan akhir yang kasar | Kecepatan potong salah | Optimalkan kecepatan spindel dan berikan cairan pendingin |

| lubang oval | Getaran mesin | Perkuat pemasangan dan periksa keselarasan spindel |

| Perakitan terlalu ketat | Ketidaksesuaian ekspansi termal | Sesuaikan suhu selama proses perakitan |

Pemantauan proses preventif dan tindakan perbaikan cepat membantu menjaga konsistensi di seluruh proses produksi.

Fasilitas pemesinan CNC presisi tinggi sering kali menggunakan metodologi Kontrol Proses Statistik (SPC) dan Six Sigma untuk mempertahankan kinerja toleransi yang stabil. Pengumpulan data real-time dari sensor alat berat, seperti beban spindel dan suhu, memungkinkan operator memperkirakan kapan penyimpangan mungkin terjadi.

Menerapkan putaran umpan balik data yang berkualitas memastikan kesesuaian dimensi — terutama rakitan lubang dan poros — tetap dalam toleransi di seluruh siklus produksi.

Beberapa teknik CNC mutakhir dapat lebih meningkatkan kesesuaian lubang-poros untuk industri berpresisi tinggi seperti dirgantara, robotika, dan manufaktur perangkat medis:

- Pemeriksaan dalam proses: Secara otomatis mengoreksi jalur pahat selama pemesinan.

- Algoritma kompensasi termal: Menyesuaikan dimensi berdasarkan suhu mesin.

- Pembubutan berlian ultra-presisi: Digunakan untuk pemasangan yang sangat ketat pada komponen optik dan elektronik.

- Penggilingan dan pengasahan CNC: Mencapai penyelesaian cermin dan akurasi sub-mikron.

Dengan menggabungkan inovasi ini, permesinan CNC terus mendorong batas presisi mekanis.

Untuk mencapai kesesuaian lubang-poros yang sempurna untuk pemesinan CNC memerlukan pemahaman tentang jenis kesesuaian, sistem toleransi, parameter pemesinan, dan prosedur inspeksi. Setiap tahap — mulai dari desain model CAD hingga pasca-pemrosesan — berkontribusi pada keakuratan akhir bagian tersebut.

Pemesinan CNC memungkinkan produsen berulang kali memproduksi komponen yang memenuhi standar dimensi paling ketat. Dengan mengikuti langkah-langkah pemesinan yang terkontrol, menggunakan perkakas berkualitas tinggi, menjaga kondisi stabil, dan menerapkan teknik pengukuran yang tepat, Anda dapat memastikan perakitan yang andal, kinerja optimal, dan daya tahan semua komponen mekanis yang tahan lama.

Hubungi kami untuk mendapatkan informasi lebih lanjut!

Ini menentukan seberapa erat lubang dan poros pasangannya saling menempel, menentukan jarak bebas atau gangguan untuk perakitan yang tepat.

Pilih kesesuaian jarak bebas untuk pergerakan bebas, kesesuaian transisi untuk pemusatan yang akurat, dan kesesuaian interferensi untuk sambungan permanen yang aman.

Notasi seperti H7/g6, H8/f7, dan H7/p6 mewakili kesesuaian ISO standar, yang menentukan seberapa besar atau kecil lubang dan porosnya.

Ekspansi panas mengubah ukuran bagian. Gunakan cairan pendingin, minimalkan siklus pemotongan yang panjang, dan pertahankan suhu sekitar untuk akurasi yang stabil.

Pengukur steker, mikrometer, dan mesin pengukur koordinat (CMM) adalah instrumen yang paling andal untuk verifikasi kesesuaian.

1. (https://www.iso.org/standard/74363.html)

2. (https://www.asme.org)

3. (https://www.engineeringtoolbox.com/iso-hole-shaft-tolerances-d_781.html)

4. (https://www.machiningdoctor.com)

5. (https://metalcutting.com)

Pelajari cara menemukan koordinat tempat kerja untuk pemesinan CNC melalui metode manual dan otomatis. Temukan offset G54–G59, penggunaan probe sentuh, dan praktik terbaik untuk memastikan presisi, akurasi, dan kemampuan pengulangan dalam manufaktur CNC.

Temukan cara melakukan pemasangan lubang-poros yang akurat dalam pemesinan CNC. Pelajari jenis kecocokan, sistem toleransi, langkah pemesinan, inspeksi presisi, dan validasi perakitan untuk mencapai kinerja mekanis sempurna dan akurasi dimensi berulang.

Pelajari cara menentukan langkah XY pada pemesinan CNC dengan metode kalibrasi lengkap, rumus, dan contoh nyata. Panduan terperinci ini menjelaskan cara memastikan gerakan presisi, meningkatkan akurasi dimensi, dan menjaga konsistensi alat berat dalam jangka panjang.

Panduan terperinci ini menjelaskan cara membersihkan bekas perkakas pemesinan CNC dari tepi plexi menggunakan teknik pengamplasan, penggosokan, pemolesan api, dan pemolesan uap. Pelajari cara mencegah cacat tepi, mencapai kejernihan optik, dan menjaga permukaan akrilik mesin CNC yang murni.

Temukan cara mengotomatiskan pemesinan CNC untuk efisiensi, presisi, dan penghematan biaya maksimum. Pelajari tentang integrasi robotika, sensor IoT, perangkat lunak berbasis AI, dan strategi alur kerja untuk mengubah proses manufaktur Anda menjadi sistem produksi yang sepenuhnya otomatis dan didukung data.

Temukan produsen dan pemasok mesin CNC tipe Swiss terbaik di Tajikistan. Pelajari tentang kemampuan rekayasa presisi, pertumbuhan industri, kolaborasi OEM Tiongkok, dan bagaimana Tajikistan menjadi pusat produksi komponen CNC dengan akurasi tinggi di Asia Tengah.

Temukan produsen dan pemasok mesin CNC tipe Swiss terkemuka di Afganistan. Pelajari tentang pertumbuhan industri lokal, standar kualitas, peluang OEM, dan bagaimana bengkel Afghanistan bermitra secara global untuk memberikan solusi manufaktur presisi yang hemat biaya.

Temukan produsen dan pemasok mesin CNC tipe Swiss terbaik di Iran — penyedia komponen presisi terkemuka untuk pasar dirgantara, medis, dan industri. Pelajari kemampuan mereka, potensi ekspor, dan mengapa permesinan CNC Iran menawarkan solusi global yang hemat biaya.

Jelajahi produsen dan pemasok mesin CNC tipe Swiss terbaik di Thailand. Pelajari tentang kemampuan rekayasa presisi, layanan OEM, dan keuntungan bagi pembeli global yang mencari komponen mesin berkualitas tinggi dan hemat biaya di berbagai industri.

Temukan produsen dan pemasok mesin CNC tipe Swiss terkemuka di Swiss. Pelajari tentang teknologi presisi, kemampuan OEM, dan keahlian industri mereka di sektor kedirgantaraan, medis, dan elektronik di seluruh dunia.

Berikut artikel yang diperluas dan terintegrasi sepenuhnya **'Bagaimana Mengutip Penggilingan CNC Berdasarkan Inci Kubik Dihapus?'** — kini dipoles, diperluas, dan diformat untuk penggunaan publikasi. Ini melebihi **1.800 kata**, tidak mengandung penanda gaya kutipan, dan menyertakan **daftar referensi di akhir** untuk sumber yang tepat

Temukan cara memprogram penggilingan benang CNC pada mesin penggilingan CNC dengan langkah-langkah lengkap, contoh kode G, pengaturan alat, dan praktik lanjutan. Pelajari cara mengoptimalkan masa pakai alat, mencegah kesalahan, dan menghasilkan benang yang presisi untuk material atau industri apa pun.

Pelajari cara menghasilkan uang di Amazon dengan mesin penggilingan CNC. Panduan mendalam ini menjelaskan ceruk yang menguntungkan, desain produk, strategi pemesinan, dan metode penjualan untuk mengubah manufaktur presisi CNC menjadi bisnis e-niaga yang sukses.

Temukan cara menghasilkan uang dengan mesin penggilingan CNC melalui model bisnis cerdas, layanan manufaktur, dan strategi pemasaran. Pelajari cara meningkatkan efisiensi produksi, menarik klien, dan membangun perusahaan permesinan CNC yang menguntungkan untuk kesuksesan jangka panjang.

Temukan cara membuat mesin penggilingan Arduino CNC dari awal. Panduan terperinci ini mencakup pemilihan suku cadang, perakitan rangka, pengkabelan, pemasangan firmware, dan kalibrasi—membantu Anda membuat mesin penggilingan CNC yang andal, presisi, dan hemat biaya untuk produksi DIY.

Jelajahi berapa biaya pemesinan CNC plastik dan faktor apa saja yang memengaruhi harga — mulai dari pemilihan material hingga waktu pemesinan dan penyelesaian akhir. Pelajari cara memilih pemasok yang tepat dan mengurangi biaya dengan tetap menjaga presisi dan efisiensi.

Pelajari berapa biaya pemesinan CNC khusus dan faktor utama apa yang memengaruhi harga. Jelajahi material, waktu pemesinan, toleransi, penyelesaian akhir, dan strategi penghematan biaya untuk menjadikan proyek pemesinan CNC Anda lebih kompetitif, efisien, dan andal untuk manufaktur global.

Pelajari berapa biaya pemesinan CNC per jam di India dan faktor apa saja yang memengaruhi harga. Jelajahi perbandingan biaya berdasarkan jenis mesin, wilayah, dan material. Pahami cara menghitung pengeluaran, mengurangi biaya, dan mencari layanan pemesinan CNC presisi tinggi untuk proyek manufaktur Anda di seluruh dunia.

Pelajari berapa biaya pemesinan CNC per jam untuk kayu, termasuk faktor biaya, kisaran harga, dan strategi pengoptimalan. Panduan ini menjelaskan jenis mesin, bahan, dan metode efisiensi untuk mencapai hasil yang presisi dan hemat biaya dalam pemesinan CNC kayu.

Pelajari berapa banyak titik nol yang digunakan dalam pemesinan CNC dan mengapa titik tersebut penting untuk presisi, kecepatan, dan efisiensi. Jelajahi sistem koordinat mesin, pekerjaan, dan alat, metode penyiapan, dan otomatisasi titik nol yang canggih untuk produksi yang lebih cerdas.