コンテンツメニュー

● CNC 加工において穴とシャフトのフィット感が重要な理由

● CNC 加工における穴とシャフトのフィットに影響する要因

● CNC 加工で穴とシャフトの適合を実現するためのステップバイステップ ガイド

● 結論

● よくある質問

>> (1) CNC 加工における穴と軸のはめあいとは何ですか?

>> (2) 使用するフィット タイプはどのように決定すればよいですか?

>> (3) CNC 加工ではどのような公差表記が一般的ですか?

>> (4) 温度は加工中のはめあいにどのような影響を与えますか?

>> (5) 穴とシャフトのはめあいを正確に測定するツールは何ですか?

● 参考文献:

精度とフィット感は、最新の CNC 機械加工における機能コンポーネントの組み立ての基礎です。製品の品質を決定する多くのエンジニアリングパラメータの中で、 CNC 加工 部品では、穴とその相手シャフトとの関係が最も重要なものの 1 つです。ギア、ハウジング、プーリー、ベアリング シートのいずれを製造している場合でも、穴とシャフトの正しい嵌め合いを実現することで、パフォーマンス、信頼性、長期的な安定性が保証されます。

この記事では、穴とシャフトの正しい嵌め合いを実現する方法について詳しく説明します。 CNC 加工、公差の役割、測定システム、加工ステップ、材料効果、品質保証を含みます。また、CNC 加工ジョブが常に設計意図を満たしていることを確認するための実践的な加工テクニックと検査ツールも学びます。

穴とシャフトの嵌め合いの概念は、穴 (内部フィーチャー) とシャフト (外部フィーチャー) という 2 つの円筒形コンポーネントがどの程度緊密または緩く嵌合するかを表します。 CNC 加工では、精度がマイクロメートル単位で測定されることが多く、はめあいによって部品を組み立てられるかどうかだけでなく、応力、回転、温度変化下で部品がどのように動作するかが決まります。

CNC 加工で使用されるはめあいには主に 3 つのタイプがあります。

- すきまばめ: シャフトは常に穴より小さくなります。摩擦を最小限に抑えながら自由に動かしたり、滑らせたりできるタイプです。

- トランジションフィット: しっかりと押し付けずに正確な位置が必要な場合に使用される、制御されたオーバーラップ (場合によってはクリアランス、場合によっては干渉)。

- 締まりばめ: シャフトは穴よりわずかに大きいため、組み立て中に力や熱膨張を必要とする圧入が生じます。

これらはそれぞれ、機械システムにおいて異なる役割を果たします。たとえば、ベアリング マウントは締まりばめに依存することが多く、ギア シャフトでは負荷がかかっても緩むことなく適切な位置合わせを可能にするために移行ばめが必要な場合があります。

穴とシャフトの正しい嵌合は、部品の機械的性能だけでなく、生産コスト、組立効率、耐用年数にも影響します。高精度の CNC 加工により、大規模な生産バッチ全体で一貫したフィットを実現するために必要な制御が可能になります。

適合が正しくないと、次のような深刻な問題が発生する可能性があります。

・動作時の振動や騒音が大きくなる。

- 過度の摩耗と早期のコンポーネントの故障。

・摩擦やズレによる発熱。

- 荷重下での寸法不安定性。

- 分解やメンテナンスが困難。

逆に、適切に機械加工されたフィットは、エネルギー伝達効率を最大化し、スムーズな動作を保証し、機械装置の故障のリスクを軽減します。

CNC 加工は、ISO 286 や ANSI B4.1 などの標準化システムに従っており、メーカーや地域に関係なく、嵌合部品間の公差の一貫性を確保します。公差システムは、穴とシャフトの間の許容可能な寸法変動を定義します。

それぞれの近似は、許容限界を示す H7/g6 や H8/f7 などの表記で表されます。

- 大文字は穴公差ゾーンを示します (H はゼロの下限を意味します)。

- 小文字はシャフト公差を表します。

- 数字は精度のグレードを示します (数字が小さいほど公差が厳しくなります)。

例えば:

- H7/g6 → 機械アセンブリで一般的に使用される遷移ばめ。

・H8/f7 → 摺動部が容易なすきまばめ。

・H7/p6 → しまりばめで接合部を強固に固定。

これらの公差の組み合わせを適切に適用することで、CNC 加工されたすべてのコンポーネントが組み立て時に正しく適合することが保証されます。

CNC 加工で正確な穴とシャフトの適合を実現するには、さまざまな要因が必要です。最も影響力のあるものには次のようなものがあります。

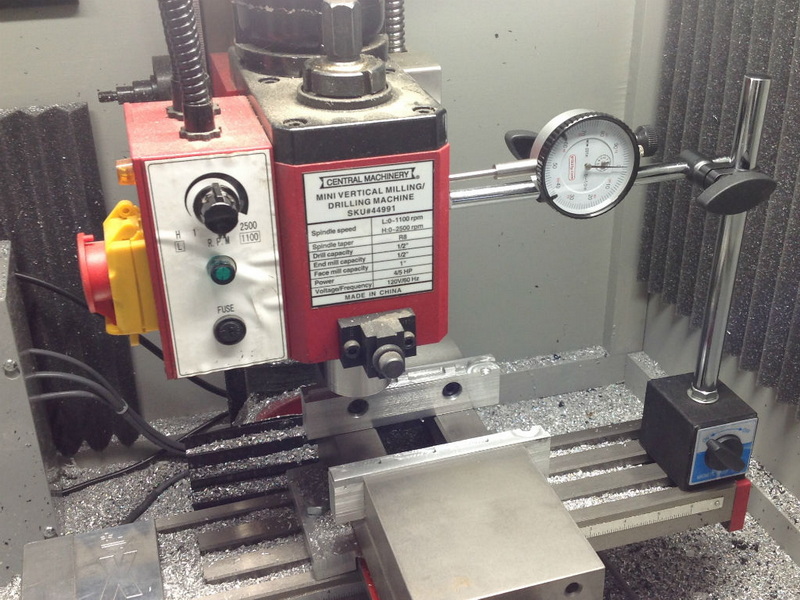

1. 機械の状態と精度: CNC 装置は振れと振動を最小限に抑える必要があります。レーザーまたはボールバーテストを使用した定期的な校正により、再現性が保証されます。

2. 工具の摩耗と品質: 工具が摩耗すると、寸法のずれが生じます。ツールセッターやレーザー測定を使用した定期的な検査により、この問題を防ぐことができます。

3. 材料特性: 金属は熱により異なる膨張を示します。アルミニウムは温度補正を必要としますが、スチールは優れた寸法安定性を維持します。

4. 切削パラメータ: 送り速度と主軸速度は、表面精度と真円度に影響します。

5. 環境条件: 作業場の温度変動により、熱膨張により最終的なサイズが変化します。

これらの要因を監視し、すべてのステップで精度制御を適用することで、機械工は公差要件を満たすコンポーネントを一貫して生産できます。

加工を開始する前に、穴とシャフトの間に必要な移動または保持のタイプを定義します。動作速度、負荷、熱条件、使用環境を考慮してください。

- ゆるいすきまばめ (H9/e9 など) は、スライド接続の回転シャフトに最適です。

- 中程度の移行フィット (H7/g6 など) は、カップリングのセンタリングに使用されます。

- しっかりとした締り嵌め (H7/p6 など) により、確実なプレス接続が実現します。

機能を理解することで、コストが不必要に上昇する可能性がある過剰な許容値を回避できます。

正しい公差値を CAD 図面に入力するか、CAM システムに直接入力します。 Fusion 360、SolidWorks CAM、Mastercam などの最新のソフトウェアは、公差ベースの加工戦略を統合し、指定された制限を維持するようにツールパスを自動的に調整します。

GD&T (幾何公差) を使用すると、基本的なサイズだけでなく、穴の軸、真円度、同心度が設計意図に確実に適合します。

CNC 加工では、正確な穴とシャフトの寸法を実現するいくつかの方法が提供されます。

- 穴の場合:

・荒削り用の穴あけ加工。

・同心度向上のためのボーリング加工。

- 最終的なサイズと表面仕上げを実現するためのリーマ加工。

- サブミクロンの最終調整のための CNC 研削。

- シャフトの場合:

- CNC 旋削加工により正確な直径を実現。

- 締まりばめまたは遷移ばめを実現するための円筒研削。

・研磨により表面粗さを微調整します。

各ステップは目標公差に向かって進み、仕上げプロセスでは結果を正確な仕様に合わせて調整します。

温度と切削条件は、CNC 加工のフィット結果に直接影響します。常に次のことを維持してください。

- 安定した加工温度 (20°C ± 2°C を推奨)。

- 熱歪みを軽減するための一貫した冷却剤の流れ。

- より滑らかな表面質感を実現するバランスのとれた切削工具。

- 適切な治具と短いオーバーハングを使用して工具のたわみを最小限に抑えます。

精度は、機械の精度だけでなく環境の安定性によっても実現されます。

穴とシャフトの適切な嵌合を確認するには、測定精度が非常に重要です。一般的な検査装置には次のものがあります。

- 基本的な寸法チェック用のマイクロメーターとノギス。

- 合否確認用のプラグまたはリングゲージ。

- 完全な 3D 形状評価のための座標測定機 (CMM)。

- 仕様内の粗さを確認するための表面仕上げ試験機。

大量生産の場合、インライン CNC プローブ システムは、治具から部品を取り外す前に寸法を自動的に測定できるため、やり直し作業が大幅に削減されます。

最終部品の組み立てでは、CNC 加工操作の成功をテストします。組み立て中:

- しまりばめの場合は、挿入を容易にするために、熱技術 (ハウジングの加熱またはシャフトの冷却 (液体窒素または冷凍庫)) を使用します。

- トランジションフィットの場合は、精密位置合わせ治具を使用して軽くプレスを加えます。

- すきまばめの場合、過剰な軸方向の遊びがなく自由に回転できるようにしてください。

組み立て後、振動、不整合、軸芯のずれがないか確認してください。適切な検証により、機械加工プロセスが意図したフィット性能を達成していることが保証されます。

- 最終的な穴の仕上げには、ドリルの代わりにリーマ加工を使用します。直径精度が向上します。

- 熱の蓄積を避けるために、荒加工と仕上げ加工を別のセットアップで実行します。

- CNC適応制御を使用して、切断中にパラメータを自動的に調整します。

- スマート工具管理システムを使用して工具の摩耗を監視します。

- 製造可能性を念頭に置いて設計します。機能的に必須でない場合は、不必要に厳しい公差を避けます。

これらの手法を統合することで、コスト、精度、加工時間のバランスをとることができます。

穴とシャフトの間で適切な材料のペアを選択することは、CNC 加工において重要な要素です。一般的な材料の組み合わせは次のとおりです。

| 穴の材料 | シャフトの材料 | 一般的なはめあいタイプ | 備考 |

|---|---|---|---|

| アルミニウム合金 | 鋼鉄 | H7/g6 | 軽量構造 |

| ステンレス鋼 | ステンレス鋼 | H7/p6 | 高強度、耐食性 |

| 鋳鉄 | ブロンズ | H8/f7 | ベアリングハウジング |

| チタン合金 | 焼入鋼 | H7/n6 | 航空宇宙アセンブリ |

それぞれの組み合わせは、熱安定性、加工の容易さ、部品の寿命に影響します。特に変化する温度下で動作する場合は、常に材料の適合性を念頭に置いて設計してください。

表面粗さは、組み立て中に 2 つの部品がどの程度相互に接触するかを決定します。クリティカルフィットの場合:

- すきまはめあい: Ra 1.6 ~ 3.2 μm

- トランジションフィット: Ra 0.8–1.6 µm

- しまりばめ: Ra 0.2 ~ 0.8 μm

CNC 研削およびラッピング操作は、油圧システムや回転シャフトなど、滑らかな仕上げが重要な場合に最高の結果をもたらします。

| 問題 | 考えられる原因 | 解決策 |

|---|---|---|

| 穴径オーバーサイズ | 工具の摩耗またはビビリ | より鋭利なリーマ工具とより遅い送り速度を使用してください |

| シャフトが大きすぎる | 間違った工具オフセット | CNC オフセットを調整し、工具補正を確認する |

| 粗面仕上げ | 間違った切断速度 | スピンドル速度を最適化し、クーラントを適用します |

| 楕円形の穴 | 機械の振動 | 治具を強化し、スピンドルの位置を確認します |

| 組み立てがきつすぎる | 熱膨張の不一致 | 組立工程中の温度調整 |

予防的なプロセス監視と迅速な修正措置により、すべての生産実行にわたって一貫性を維持できます。

高精度 CNC 加工施設では、多くの場合、安定した公差性能を維持するために統計的プロセス制御 (SPC) およびシックス シグマ手法が採用されています。スピンドルの負荷や温度などの機械センサーからのリアルタイムのデータ収集により、オペレーターは偏差がいつ発生するかを予測できます。

高品質データのフィードバック ループを実装することで、製造サイクル全体を通じて、寸法の適合 (特に穴とシャフトのアセンブリ) が許容範囲内に留まることが保証されます。

一部の最先端の CNC 技術により、航空宇宙、ロボット工学、医療機器製造などの高精度産業における穴とシャフトの適合性をさらに向上させることができます。

- インプロセスプロービング: 加工中にツールパスを自動的に修正します。

- 熱補償アルゴリズム: 機械の温度に基づいて寸法を調整します。

- 超精密ダイヤモンド旋削加工: 光学部品や電子部品の非常にタイトな嵌合に使用されます。

- CNC 研削とホーニング: 鏡面仕上げとサブミクロンの精度を実現します。

これらの革新を組み合わせることで、CNC 加工は機械精度の限界を押し広げ続けます。

CNC 加工で完璧な穴とシャフトのフィットを実現するには、フィットのタイプ、公差システム、加工パラメーター、および検査手順を理解する必要があります。 CAD モデルの設計から後処理までのすべての段階が、部品の最終的な精度に貢献します。

CNC 加工により、メーカーは最も厳しい寸法基準を満たすコンポーネントを繰り返し生産できます。制御された加工手順に従い、高品質の工具を使用し、安定した状態を維持し、適切な測定技術を導入することで、すべての機械コンポーネントの信頼性の高い組み立て、最適なパフォーマンス、長期にわたる耐久性を確保できます。

穴とその相手シャフトがどの程度密接に嵌合するかを定義し、適切に組み立てるためのクリアランスまたは干渉を決定します。

自由な動きを実現するにはすきまばめ、正確なセンタリングを実現するには移行ばめ、安全で永久的なジョイントを実現するにはしまりばめを選択してください。

H7/g6、H8/f7、H7/p6 などの表記は標準 ISO フィットを表し、穴とシャフトの大きさの大きさを指定します。

熱膨張によりパーツのサイズが変化します。クーラントを使用し、長い切削サイクルを最小限に抑え、安定した精度を得るために周囲温度を維持してください。

プラグ ゲージ、マイクロメーター、三次元測定機 (CMM) は、適合性を検証するための最も信頼できる機器です。

1. (https://www.iso.org/standard/74363.html)

2. (https://www.asme.org)

3. (https://www.engineeringtoolbox.com/iso-hole-shaft-tolerances-d_781.html)

4. (https://www.machiningdoctor.com)

5. (https://metalcutting.com)

手動および自動の方法で CNC 加工用の職場座標を見つける方法を学びます。 G54 ~ G59 のオフセット、タッチ プローブの使用法、CNC 製造における精度、精度、再現性を確保するためのベスト プラクティスをご覧ください。

CNC 加工で正確な穴とシャフトのフィットを実行する方法を学びましょう。完璧な機械的性能と再現性のある寸法精度を達成するために、はめあいの種類、公差システム、加工手順、精密検査、アセンブリ検証を学びます。

完全なキャリブレーション方法、公式、実際の例を使用して、CNC 加工における XY ステップを決定する方法を学びます。この詳細なガイドでは、正確な動作を確保し、寸法精度を向上させ、長期にわたる機械の一貫性を維持する方法について説明します。

この詳細なガイドでは、サンディング、バフ研磨、火炎研磨、蒸気研磨技術を使用して、プレキシ エッジから CNC 機械加工ツールの跡を除去する方法を説明します。エッジの欠陥を防ぎ、光学的な透明性を実現し、CNC 加工された純粋なアクリル表面を維持する方法を学びます。

最大限の効率、精度、コスト削減を実現する CNC 加工を自動化する方法をご覧ください。ロボット工学の統合、IoT センサー、AI 主導のソフトウェア、および製造プロセスを完全に自動化されたデータ活用の生産システムに変革するためのワークフロー戦略について学びます。

タジキスタンのトップスイス型 CNC 加工メーカーとサプライヤーをご覧ください。精密エンジニアリング能力、業界の成長、中国の OEM 協力、そしてタジキスタンがどのようにして高精度 CNC コンポーネント生産の中央アジアのハブになりつつあるのかについて学びましょう。

アフガニスタンの大手スイス型 CNC 機械加工メーカーとサプライヤーをご覧ください。地元産業の成長、品質基準、OEM の機会、そしてアフガニスタンのワークショップがどのように世界中で提携してコスト効率の高い精密製造ソリューションを提供しているかについて学びましょう。

航空宇宙、医療、産業市場向けの精密部品の大手プロバイダーである、イランのトップスイス型 CNC 機械加工メーカーとサプライヤーをご覧ください。その能力、輸出の可能性、そしてイランの CNC 加工が費用対効果の高い世界的なソリューションを提供する理由について学びましょう。

タイのトップスイス型 CNC 加工メーカーとサプライヤーをご覧ください。同社の精密エンジニアリング能力、OEM サービス、さまざまな業界でコスト効率の高い高品質の機械加工コンポーネントを求める世界中のバイヤーにとっての利点について学びましょう。

スイスの大手スイス型 CNC 機械加工メーカーとサプライヤーをご覧ください。世界中の航空宇宙、医療、エレクトロニクス分野にわたる同社の精密技術、OEM 能力、業界の専門知識について学びましょう。

これは、完全に拡張および統合された記事 **「削除された立方インチに基づく CNC フライス加工の見積もり方法?」** です。現在、出版用に洗練され、拡張され、フォーマットされています。 **1,800 ワード**を超え、引用形式のマーカーは含まれておらず、適切な出典を示すために**最後に参考文献リスト**が含まれています

CNC フライス盤で CNC ねじ切りフライス加工をプログラムする方法を、完全な手順、G コードの例、ツールのセットアップ、高度な実践方法で学びましょう。工具寿命を最適化し、エラーを防止し、あらゆる材料や業界向けに正確なねじを製造する方法を学びます。

CNC フライス盤を使って Amazon でお金を稼ぐ方法を学びましょう。この詳細なガイドでは、CNC 精密製造を電子商取引ビジネスで成功させるための、収益性の高いニッチ、製品設計、加工戦略、販売方法について説明します。

スマートなビジネス モデル、製造サービス、マーケティング戦略を通じて CNC フライス盤で収益を得る方法を発見してください。生産効率を高め、顧客を惹きつけ、長期的な成功に向けて収益性の高い CNC 加工企業を構築する方法を学びます。

Arduino CNC フライス盤をゼロから作成する方法をご覧ください。この詳細なガイドでは、部品の選択、フレームの組み立て、配線、ファームウェアのインストール、およびキャリブレーションについて説明しており、DIY 生産向けに信頼性が高く、正確で、コスト効率の高い CNC フライス盤を構築するのに役立ちます。

プラスチック CNC 加工にかかるコストと、材料の選択から加工時間、仕上げまで、価格に影響を与える要因を調べてください。適切なサプライヤーを選択し、精度と効率を維持しながらコストを削減する方法を学びましょう。

カスタム CNC 加工にかかるコストと、価格に影響を与える主な要因について説明します。材料、加工時間、公差、仕上げ、コスト削減戦略を検討して、CNC 加工プロジェクトの競争力、効率性、信頼性を高め、世界的な製造業に貢献します。

インドにおける CNC 加工の 1 時間あたりのコストと、価格に影響を与える要因について説明します。マシンタイプ、地域、材質ごとのコスト比較を調べます。経費を計算し、コストを削減し、世界中の製造プロジェクト向けに高精度 CNC 加工サービスを調達する方法を理解します。

コスト要因、価格帯、最適化戦略など、木材の CNC 加工にかかる 1 時間あたりのコストを確認します。このガイドでは、木材 CNC 加工で正確でコスト効率の高い結果を達成するための機械の種類、材料、効率的な方法について説明します。

CNC 加工で使用されるゼロ点の数と、それらが精度、速度、効率にとって重要である理由を学びましょう。よりスマートな生産を実現するための、機械、ワーク、ツールの座標系、セットアップ方法、高度なゼロ点自動化について調べてください。