Наши решения NPI упрощают и ускоряют каждый этап — от идеи до готового продукта на рынке.

Узнайте, как мы помогаем

Просмотров: 222 Автор: Завтра Время публикации: 30 января 2026 г. Происхождение: Сайт

Меню контента

● Понимание посадки отверстия и вала при обработке на станках с ЧПУ

● Почему посадка отверстия на валу имеет значение при обработке на станках с ЧПУ

● Система соответствия ISO и допуски при обработке на станках с ЧПУ

● Факторы, влияющие на посадку отверстия на валу при обработке на станках с ЧПУ

● Пошаговое руководство по обеспечению посадки отверстия на валу при обработке на станке с ЧПУ

>> Шаг 1. Определите функциональные требования

>> Шаг 2. Установите допуски обработки в CAD/CAM

>> Шаг 3. Выберите правильный метод обработки.

>> Шаг 4. Контролируйте среду резки

>> Шаг 5. Используйте правильные инструменты для измерения и проверки

● Советы по оптимизации посадки при обработке на станке с ЧПУ

● Рекомендации по материалам для посадки на отверстие вала

● Шероховатость поверхности и ее роль при посадке на станках с ЧПУ

● Распространенные проблемы и их решения

● Контроль качества и статистический мониторинг

● Передовые методы обработки с ЧПУ для плотной посадки

>> (1) Что такое посадка отверстия на валу при обработке на станках с ЧПУ?

>> (2) Как мне решить, какой тип посадки использовать?

>> (3) Какие обозначения допусков используются при обработке на станках с ЧПУ?

>> (4) Как температура может влиять на посадку во время механической обработки?

>> (5) Какие инструменты позволяют точно измерить посадку отверстия на валу?

● Ссылки:

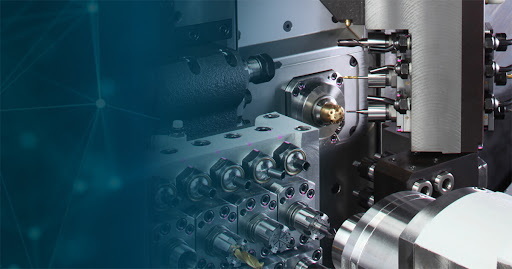

Точность и посадка являются основой сборки функциональных компонентов в современной обработке на станках с ЧПУ. Среди множества инженерных параметров, определяющих качество Деталь, обработанная на станке с ЧПУ , соотношение между отверстием и сопряженным с ним валом является одним из наиболее важных. Независимо от того, производите ли вы шестерни, корпуса, шкивы или седла подшипников, правильная посадка отверстия на валу гарантирует производительность, надежность и долгосрочную стабильность.

В этой статье подробно объясняется, как добиться правильной посадки отверстия на валу. Обработка с ЧПУ , включая роль допусков, измерительных систем, этапов обработки, влияния материалов и обеспечения качества. Вы также изучите практические методы обработки и инструменты контроля, которые всегда гарантируют, что ваши работы по обработке с ЧПУ всегда соответствуют проектным замыслам.

Концепция посадки отверстия и вала описывает, насколько плотно или свободно прилегают друг к другу два цилиндрических компонента — отверстие (внутренний элемент) и вал (внешний элемент). При обработке на станках с ЧПУ, где точность часто измеряется в микрометрах, посадка определяет не только возможность сборки деталей, но и то, как они ведут себя под нагрузкой, вращением и изменениями температуры.

При обработке на станках с ЧПУ используются три основных типа посадок:

- Посадка с зазором: вал всегда меньше отверстия. Этот тип обеспечивает свободное перемещение или скольжение с минимальным трением.

- Переходная посадка: контролируемое перекрытие — иногда зазор, иногда с натягом — используется, когда требуется точное расположение без сильного прижима.

- Посадка с натягом: вал немного больше отверстия, что создает прессовую посадку, требующую приложения силы или теплового расширения во время сборки.

Каждый из них играет особую роль в механических системах. Например, опоры подшипников часто используют посадки с натягом, в то время как валы шестерен могут потребовать переходных посадок, чтобы обеспечить правильное выравнивание без ослабления под нагрузкой.

Правильная посадка отверстия на валу влияет не только на механические характеристики детали, но и на стоимость ее производства, эффективность сборки и срок службы. Высокоточная обработка на станках с ЧПУ обеспечивает контроль, необходимый для достижения единообразия в крупных производственных партиях.

Неправильная установка может привести к ряду серьезных проблем:

- Повышенная вибрация или шум во время работы.

- Чрезмерный износ и преждевременный выход компонентов из строя.

- Выделение тепла из-за трения или смещения.

- Нестабильность размеров под нагрузкой.

- Сложность разборки или обслуживания.

И наоборот, хорошо обработанная посадка максимизирует эффективность передачи энергии, обеспечивает плавность движения и снижает риск отказа механического оборудования.

Обработка на станках с ЧПУ соответствует стандартизированным системам, таким как ISO 286 или ANSI B4.1, чтобы обеспечить согласованность допусков между сопрягаемыми деталями независимо от производителя или региона. Система допусков определяет допустимые отклонения размеров отверстия и вала.

Каждая посадка обозначается такими обозначениями, как H7/g6 или H8/f7, которые указывают пределы допуска:

- Заглавная буква обозначает зону допуска отверстия (H означает нулевой нижний предел).

- Строчная буква обозначает допуск вала.

- Число указывает класс точности (меньшие цифры = более жесткий допуск).

Например:

- H7/g6 → переходная посадка, обычно используемая в узлах машин.

- H8/f7 → подходит для легкого скольжения деталей.

- H7/p6 → посадка с натягом для прочно закрепленных соединений.

Правильное применение этих комбинаций допусков гарантирует правильную посадку каждого компонента, обработанного на станке с ЧПУ, при сборке.

Достижение точной посадки отверстия на валу при обработке на станках с ЧПУ зависит от множества факторов. Некоторые из наиболее влиятельных включают в себя:

1. Состояние и точность станка: оборудование с ЧПУ должно иметь минимальное биение и вибрацию. Периодическая калибровка с использованием лазерного или шарикового тестирования обеспечивает повторяемость.

2. Износ и качество инструмента. Изношенные инструменты приводят к смещению размеров. Регулярная проверка с использованием наладчиков инструментов или лазерных измерений предотвращает эту проблему.

3. Характеристики материала. Металлы по-разному расширяются при нагревании. Алюминий требует температурной компенсации, а сталь сохраняет лучшую размерную стабильность.

4. Параметры резания. Скорость подачи и скорость шпинделя влияют на точность и округлость поверхности.

5. Условия окружающей среды: Колебания температуры в цеху изменяют окончательный размер из-за теплового расширения.

Отслеживая эти факторы и применяя точный контроль на каждом этапе, машинисты могут стабильно производить компоненты, соответствующие требованиям по допускам.

Прежде чем начать обработку, определите тип перемещения или фиксации, необходимый между отверстием и валом. Учитывайте рабочую скорость, нагрузку, температурные условия и условия эксплуатации.

- Посадки со свободным зазором (например, H9/e9) идеально подходят для вращающихся валов в скользящих соединениях.

- Для центрирующих муфт используются средние переходные посадки (например, H7/g6).

- Плотная посадка с натягом (например, H7/p6) обеспечивает надежные пресс-соединения.

Понимание функции предотвращает чрезмерные допуски, которые могут привести к неоправданному увеличению затрат.

Введите правильные значения допусков в чертеж CAD или непосредственно в систему CAM. Современное программное обеспечение, такое как Fusion 360, SolidWorks CAM или Mastercam, объединяет стратегии обработки на основе допусков, автоматически корректируя траектории движения инструмента для соблюдения заданных пределов.

Использование GD&T (геометрическое определение размеров и допусков) гарантирует, что оси отверстий, округлость и концентричность соответствуют проектному замыслу, а не только базовому размеру.

Обработка на станке с ЧПУ обеспечивает несколько способов достижения точных размеров отверстий и вала:

- Для отверстий:

- Сверление для грубого снятия.

- Расточка для улучшения концентричности.

- Развертывание для достижения окончательного размера и качества поверхности.

- Шлифование на станке с ЧПУ для субмикронной окончательной корректировки.

- Для валов:

- Токарная обработка на станках с ЧПУ для прецизионных диаметров.

- Круглое шлифование для достижения натяга или переходной посадки.

- Полировка для точной настройки шероховатости поверхности.

Каждый шаг приближается к заданному допуску, а процессы окончательной обработки доводят результат до точных спецификаций.

Температура и условия резания напрямую влияют на результат обработки на станке с ЧПУ. Всегда поддерживайте:

- Стабильная температура обработки (рекомендуется 20°C ± 2°C).

- Постоянный поток охлаждающей жидкости для уменьшения тепловых искажений.

- Сбалансированные режущие инструменты для более гладкой текстуры поверхности.

- Минимальное отклонение инструмента при использовании правильного крепления и коротких вылетов.

Точность достигается за счет стабильности окружающей среды, а также за счет точности станка.

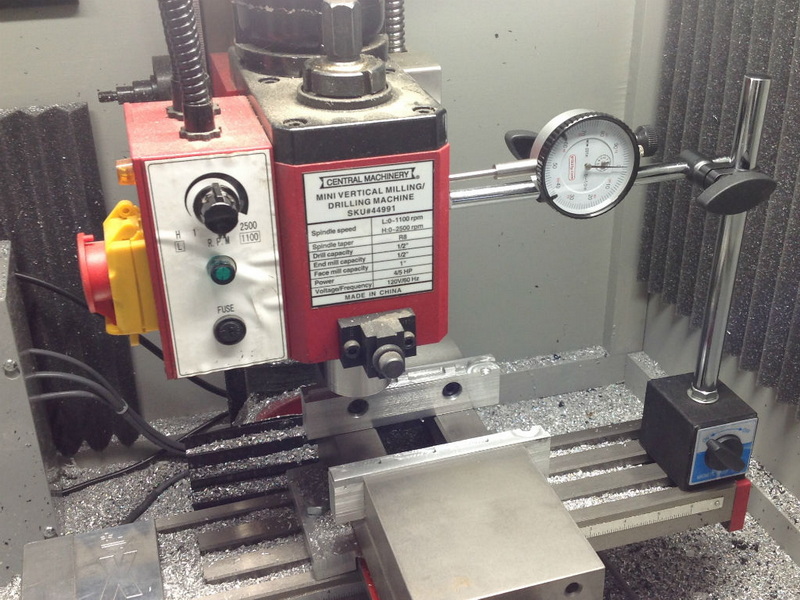

Точность измерения имеет решающее значение для проверки правильной посадки отверстия на валу. Обычное инспекционное оборудование включает в себя:

- Микрометры и штангенциркули для базовой проверки размеров.

- Пробковые или кольцевые манометры для проверки годности/негодности.

- Координатно-измерительные машины (КИМ) для полной оценки 3D-геометрии.

- Тестеры качества поверхности для подтверждения шероховатости в пределах спецификаций.

При крупносерийном производстве линейные измерительные системы с ЧПУ могут автоматически измерять размеры перед снятием детали с приспособления, что значительно сокращает объем доработок.

Окончательная сборка детали проверяет успешность обработки на станке с ЧПУ. Во время сборки:

- Для посадки с натягом используйте термические методы — нагрев корпуса или охлаждение вала (жидким азотом или морозильной камерой) — чтобы облегчить установку.

- Для переходной посадки слегка прижмите, используя приспособления для точного выравнивания.

- При посадке с зазором обеспечить свободное вращение без чрезмерного осевого люфта.

После сборки проверьте наличие вибрации, несоответствия и осевого выравнивания. Надлежащая проверка гарантирует, что процесс обработки достиг запланированных характеристик посадки.

- Используйте развертывание вместо сверления для окончательной обработки отверстий; это повышает точность диаметра.

- Выполняйте черновую и чистовую обработку на отдельных установах, чтобы избежать перегрева.

- Используйте адаптивное управление ЧПУ для автоматической настройки параметров во время резки.

- Контролируйте износ инструмента с помощью интеллектуальных систем управления инструментом.

- Проектируйте с учетом технологичности — избегайте излишне жестких допусков, если они не являются функционально необходимыми.

Интеграция этих практик позволяет достичь баланса между стоимостью, точностью и временем обработки.

Выбор правильной пары материалов между отверстием и валом является важным фактором при обработке на станках с ЧПУ. Типичные комбинации материалов включают:

| Материал отверстия. | Материал вала. | Типичный тип посадки. | Примечания. |

|---|---|---|---|

| Алюминиевый сплав | Сталь | H7/g6 | Легкие конструкции |

| Нержавеющая сталь | Нержавеющая сталь | H7/p6 | Высокая прочность, устойчивость к коррозии |

| Чугун | Бронза | H8/f7 | Корпуса подшипников |

| Титановый сплав | Закаленная сталь | H7/n6 | Аэрокосмические сборки |

Каждая комбинация влияет на термическую стабильность, простоту обработки и долговечность детали. Всегда проектируйте с учетом совместимости материалов, особенно при работе при различных температурах.

Шероховатость поверхности определяет, насколько хорошо две детали контактируют друг с другом во время сборки. Для критических посадок:

- Зазор посадки: Ra 1,6–3,2 мкм.

- Переходная посадка: Ra 0,8–1,6 мкм.

- Посадка с натягом: Ra 0,2–0,8 мкм.

Операции шлифования и притирки с ЧПУ дают наилучшие результаты там, где важна гладкая поверхность, например, в гидравлических системах или вращающихся валах.

| Проблема | Возможная причина | Решение |

|---|---|---|

| Диаметр отверстия увеличен | Износ или вибрация инструмента | Используйте более острые инструменты для развертывания и более медленные скорости подачи. |

| Вал слишком большой | Неправильное смещение инструмента | Отрегулируйте смещение ЧПУ и проверьте компенсацию инструмента. |

| Грубая обработка поверхности | Неправильная скорость резки. | Оптимизируйте скорость шпинделя и подайте охлаждающую жидкость. |

| Овальные отверстия | Вибрация машины | Укрепите крепление и проверьте выравнивание шпинделя. |

| Сборка слишком тугая | Несоответствие теплового расширения | Регулируйте температуру в процессе сборки. |

Превентивный мониторинг процесса и быстрые корректирующие меры помогают поддерживать согласованность во всех производственных циклах.

Высокоточные обрабатывающие предприятия с ЧПУ часто используют методологии статистического управления процессами (SPC) и «шести сигм» для поддержания стабильных показателей допуска. Сбор данных в реальном времени от датчиков станка, таких как нагрузка и температура шпинделя, позволяет операторам прогнозировать возможные отклонения.

Внедрение контуров обратной связи по данным о качестве гарантирует, что посадка по размерам — особенно узлов отверстий и валов — останется в пределах допуска на протяжении всего производственного цикла.

Некоторые передовые методы ЧПУ могут еще больше улучшить посадку отверстий для валов в высокоточных отраслях, таких как аэрокосмическая промышленность, робототехника и производство медицинского оборудования:

- Измерение в процессе обработки: автоматически корректирует траекторию инструмента во время обработки.

- Алгоритмы термокомпенсации: корректируйте размеры в зависимости от температуры машины.

- Сверхточная алмазная обработка: используется для очень плотной посадки оптических и электронных компонентов.

- Шлифование и хонингование на станке с ЧПУ: достижение зеркальной поверхности и субмикронной точности.

Объединив эти инновации, обработка с ЧПУ продолжает расширять границы механической точности.

Достижение идеальной посадки отверстия на валу при обработке на станках с ЧПУ требует понимания типов посадки, систем допусков, параметров обработки и процедур контроля. Каждый этап — от проектирования модели САПР до постобработки — способствует окончательной точности детали.

Обработка с ЧПУ позволяет производителям повторно производить компоненты, соответствующие самым строгим стандартам размеров. Соблюдая контролируемые этапы обработки, используя высококачественные инструменты, поддерживая стабильные условия и применяя правильные методы измерения, вы можете обеспечить надежную сборку, оптимальную производительность и длительный срок службы всех механических компонентов.

Свяжитесь с нами, чтобы получить больше информации!

Он определяет, насколько близко прилегают друг к другу отверстие и сопряженный с ним вал, определяя зазор или натяг для правильной сборки.

Выбирайте посадки с зазором для свободного перемещения, переходные посадки для точного центрирования и посадки с натягом для надежных, постоянных соединений.

Такие обозначения, как H7/g6, H8/f7 и H7/p6, обозначают стандартные посадки ISO и указывают, насколько большими или маленькими могут быть отверстие и вал.

Тепловое расширение изменяет размер детали. Используйте охлаждающую жидкость, минимизируйте длительные циклы резания и поддерживайте температуру окружающей среды для стабильной точности.

Калибры, микрометры и координатно-измерительные машины (КИМ) являются наиболее надежными инструментами для проверки посадки.

1. (https://www.iso.org/standard/74363.html)

2. (https://www.asme.org)

3. (https://www.engineeringtoolbox.com/iso-hole-shaft-tolerances-d_781.html)

4. (https://www.machiningdoctor.com)

5. (https://metalcutting.com)

Узнайте, как найти координаты рабочего места для обработки на станках с ЧПУ ручными и автоматизированными методами. Узнайте о смещениях G54–G59, использовании контактных щупов и передовых методах обеспечения точности, аккуратности и повторяемости в производстве с ЧПУ.

Узнайте, как выполнить точную посадку отверстия на валу при обработке на станках с ЧПУ. Изучите типы посадок, системы допусков, этапы обработки, контроль точности и проверку сборки, чтобы добиться идеальных механических характеристик и повторяемой точности размеров.

Узнайте, как определить шаг XY при обработке на станке с ЧПУ, используя полные методы калибровки, формулы и реальные примеры. В этом подробном руководстве объясняется, как обеспечить прецизионное движение, повысить точность размеров и обеспечить долгосрочную стабильность машины.

В этом подробном руководстве объясняется, как очистить края плексигласа от следов станков с ЧПУ с помощью методов шлифовки, полировки, газопламенной полировки и полировки паром. Узнайте, как предотвратить дефекты кромок, добиться оптической прозрачности и сохранить первозданный вид акриловых поверхностей, обработанных на станке с ЧПУ.

Узнайте, как автоматизировать обработку на станках с ЧПУ для достижения максимальной эффективности, точности и экономии средств. Узнайте об интеграции робототехники, датчиках Интернета вещей, программном обеспечении на основе искусственного интеллекта и стратегиях рабочих процессов, которые помогут превратить ваш производственный процесс в полностью автоматизированную производственную систему, основанную на данных.

Откройте для себя ведущих производителей и поставщиков станков с ЧПУ швейцарского типа в Таджикистане. Узнайте о возможностях точного машиностроения, росте отрасли, сотрудничестве с китайским OEM-производителем и о том, как Таджикистан становится центральноазиатским центром производства высокоточных компонентов с ЧПУ.

Откройте для себя ведущих производителей и поставщиков станков с ЧПУ швейцарского типа в Афганистане. Узнайте о росте местной промышленности, стандартах качества, возможностях OEM-производителей и о том, как афганские мастерские сотрудничают по всему миру, предоставляя экономичные решения для точного производства.

Откройте для себя ведущих производителей и поставщиков станков с ЧПУ швейцарского типа в Иране — ведущих поставщиков прецизионных компонентов для аэрокосмического, медицинского и промышленного рынков. Узнайте об их возможностях, экспортном потенциале и о том, почему иранская обработка с ЧПУ предлагает экономически эффективные глобальные решения.

Узнайте о ведущих производителях и поставщиках станков с ЧПУ швейцарского типа в Таиланде. Узнайте об их возможностях точного машиностроения, OEM-услугах и преимуществах для покупателей по всему миру, которым нужны экономически эффективные и высококачественные обработанные компоненты в различных отраслях.

Откройте для себя ведущих производителей и поставщиков станков с ЧПУ швейцарского типа в Швейцарии. Узнайте об их прецизионных технологиях, возможностях OEM и отраслевом опыте в аэрокосмической, медицинской и электронной отраслях по всему миру.

Вот полностью расширенная и интегрированная статья ** «Как процитировать фрезерную обработку с ЧПУ на основе удаленных кубических дюймов?» ** — теперь отполированная, расширенная и отформатированная для использования в публикации. Он превышает **1800 слов**, не содержит маркеров цитирования и включает **список литературы в конце** для правильного поиска.

Узнайте, как запрограммировать резьбофрезерование на фрезерном станке с ЧПУ, с подробными инструкциями, примерами G-кода, настройкой инструмента и передовыми практиками. Узнайте, как оптимизировать срок службы инструмента, предотвратить ошибки и создавать точную резьбу для любого материала и отрасли.

Узнайте, как зарабатывать деньги на Amazon с помощью фрезерного станка с ЧПУ. В этом подробном руководстве объясняются прибыльные ниши, дизайн продукции, стратегия обработки и методы продаж, которые помогут превратить прецизионное производство с ЧПУ в успешный бизнес электронной коммерции.

Узнайте, как зарабатывать деньги с помощью фрезерного станка с ЧПУ с помощью умных бизнес-моделей, производственных услуг и маркетинговых стратегий. Узнайте, как повысить эффективность производства, привлечь клиентов и построить прибыльное предприятие по обработке с ЧПУ для долгосрочного успеха.

Узнайте, как сделать фрезерный станок с ЧПУ на базе Arduino с нуля. В этом подробном руководстве описаны выбор деталей, сборка рамы, проводка, установка встроенного программного обеспечения и калибровка, что поможет вам создать надежный, точный и экономичный фрезерный станок с ЧПУ для самостоятельного производства.

Узнайте, сколько стоит обработка пластика на станке с ЧПУ и какие факторы влияют на цену — от выбора материала до времени обработки и отделки. Узнайте, как выбрать правильного поставщика и сократить расходы, сохраняя при этом точность и эффективность.

Узнайте, сколько стоит индивидуальная обработка с ЧПУ и какие ключевые факторы влияют на ценообразование. Изучите материалы, время обработки, допуски, отделку и стратегии экономии, чтобы сделать ваши проекты обработки с ЧПУ более конкурентоспособными, эффективными и надежными для глобального производства.

Узнайте, сколько стоит час обработки на станках с ЧПУ в Индии и какие факторы влияют на ценообразование. Сравните цены по типу машины, региону и материалу. Узнайте, как рассчитывать расходы, сокращать затраты и находить услуги высокоточной обработки с ЧПУ для своих производственных проектов по всему миру.

Узнайте, сколько стоит обработка древесины на станке с ЧПУ в час, включая факторы затрат, диапазоны цен и стратегии оптимизации. В этом руководстве описаны типы станков, материалы и методы повышения эффективности для достижения точных и экономичных результатов при обработке древесины на станках с ЧПУ.

Узнайте, сколько нулевых точек используется при обработке на станках с ЧПУ и почему они важны для точности, скорости и эффективности. Изучите системы координат станков, работ и инструментов, методы настройки и расширенную автоматизацию нулевой точки для более разумного производства.