Od pomysłu do produktu gotowego do wprowadzenia na rynek, nasze rozwiązania NPI sprawiają, że każdy etap jest łatwiejszy i szybszy.

Odkryj, jak pomagamy

Wyświetlenia: 222 Autor: Jutro Czas publikacji: 30.01.2026 Pochodzenie: Strona

Menu treści

● Zrozumienie znaczenia kroku XY w obróbce CNC

● Czym dokładnie są kroki X i Y?

● Dlaczego prawidłowa kalibracja kroków XY jest kluczowa

>> Kluczowe zalety prawidłowej kalibracji XY obejmują:

● Proces krok po kroku: jak określić krok XY w obróbce CNC

>> Krok 1: Zbierz specyfikacje techniczne

>> Krok 2: Wykonaj wstępny ruch testowy

>> Krok 3: Zastosuj formułę korekcyjną

>> Krok 4: Zaktualizuj ustawienia kontrolera

>> Krok 5: Regularnie sprawdzaj i ponownie kalibruj

● Czynniki wpływające na dokładność kroku XY

● Zaawansowane narzędzia do kalibracji XY

● Przykład kalibracji w świecie rzeczywistym

● Typowe błędy, których należy unikać podczas kalibracji

● Wskazówki dotyczące długoterminowej precyzji w obróbce CNC

● Wsparcie oprogramowania i kalibracja cyfrowa

● Wniosek

>> 1. Co oznacza krok XY w obróbce CNC?

>> 2. Jak często powinienem ponownie kalibrować moją maszynę CNC?

>> 3. Czy oprogramowanie może automatycznie dostosowywać wartości kroków?

>> 4. Co powoduje niespójne wyniki kroku XY?

>> 5. Czy kalibracja silnika krokowego i serwosilnika różni się?

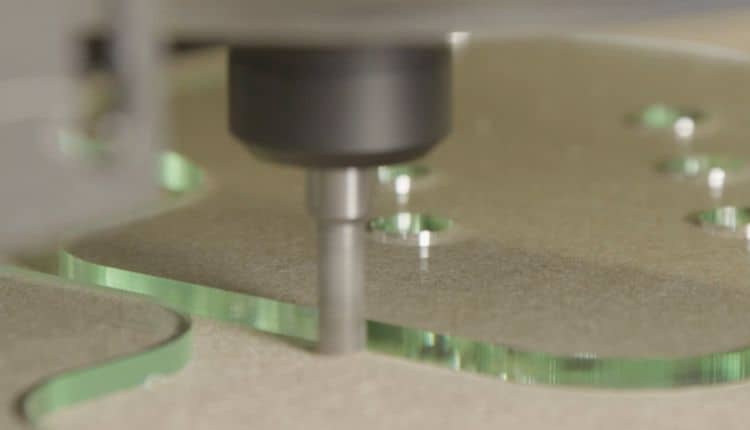

We współczesnej produkcji przemysłowej Obróbka CNC stała się podstawą precyzyjnej produkcji. Każdy skomplikowany element i złożony kontur zależy od dokładnego ruchu osi maszyny. Spośród wielu parametrów kalibracyjnych w obróbce CNC, określenie kroku X i Y wyróżnia się jako jedno z najważniejszych zadań zapewniających precyzję, powtarzalność i spójność.

Jeśli kalibracja kroku XY jest choćby nieznacznie przesunięta, gotowe części mogą odbiegać od zamierzonego projektu — okręgi mogą wydawać się nieco owalne, krawędzie mogą nie być wyrównane, a ogólne wymiary mogą się różnić. Aby uniknąć tych problemów, należy zrozumieć, jak to zrobić określenie kroku XY w obróbce CNC ma kluczowe znaczenie dla każdego mechanika, technika lub inżyniera produkcji.

Osie X i Y stanowią podstawę większości operacji obróbki CNC. Podczas frezowania, frezowania i grawerowania liniowe ruchy narzędzia wzdłuż tych osi bezpośrednio definiują geometrię i rozmiar końcowego komponentu. Każdy krok ruchu reprezentuje ułamkowy obrót silnika krokowego lub serwomotoru napędzającego oś.

Wartość kroku XY, wyrażona jako „kroki na jednostkę” (często kroki/mm), określa, ile impulsów elektrycznych musi otrzymać silnik, aby przesunąć się o jeden milimetr. Jeśli ta wartość jest nieprawidłowa, ruch maszyny przekroczy lub przekroczy zamierzoną odległość, co doprowadzi do błędów skalowania.

Dokładne ustawienia kroku XY są niezbędne, ponieważ:

- Gwarancja dokładności wymiarowej obrabianych elementów.

- Zapewnij stałą powtarzalność w produkcji seryjnej.

- Minimalizuj zużycie mechaniczne, promując odpowiednią synchronizację ruchu.

- Popraw jakość wykończenia powierzchni poprzez płynniejszy i dokładniejszy ruch.

Ostatecznie prawidłowa kalibracja kroków X i Y stanowi podstawę precyzyjnej obróbki CNC.

Mówiąc najprościej, każdy krok reprezentuje niewielki ułamek ruchu narzędzia wzdłuż osi. System sterowania obróbką CNC wysyła elektryczne sygnały impulsowe do silników krokowych lub serwo. Każdy sygnał powoduje obrót silnika o niewielki kąt, który z kolei przesuwa oś za pomocą śrub pociągowych, pasów lub napędów liniowych.

Przykładowo, jeśli jeden obrót śruby pociągowej przesuwa oś o 5 mm, a silnik wymaga 200 kroków na obrót, to jeden krok przesuwa oś o 0,025 mm. Jednak większość nowoczesnych systemów wdraża „mikrokroki”, dzieląc każdy krok na mniejsze ułamki (np. 1/8 lub 1/16), co dodatkowo poprawia rozdzielczość.

Dlatego też, obliczając prawidłowe kroki na jednostkę, możesz dokładnie poinstruować sterownik, ile impulsów odpowiada określonej odległości ruchu. Im bardziej obliczona wartość odpowiada rzeczywistemu ruchowi, tym dokładniejsza będzie obróbka CNC.

Precyzja w obróbce CNC zależy nie tylko od sztywności maszyny czy ostrości narzędzia, ale także od kalibracji ruchu. Nawet jeśli konstrukcja mechaniczna jest doskonała, niedokładne kroki XY mogą prowadzić do stałych błędów wymiarowych.

- Niezawodność wymiarowa: Twoje obrobione części dokładnie odpowiadają wymiarom modelu CAD.

- Wyższa wydajność produkcji: Zmniejsza odsetek odrzutów części spowodowanych odchyleniami skalowania.

- Wydajność procesu: Eliminuje czas marnowany na wielokrotne regulacje.

- Trwałość maszyny: Płynne i dokładne ruchy zmniejszają obciążenie elementów mechanicznych.

Z drugiej strony ignorowanie właściwej kalibracji często skutkuje kumulacją błędów w wielu operacjach obróbki, zużyciem narzędzia w wyniku prób kompensacji i utratą pewności co do dokładności maszyny.

Przed jakąkolwiek kalibracją zidentyfikuj i zapisz parametry fizyczne swojej maszyny:

1. Skok śruby pociągowej (odległość przebyta na obrót śruby).

2. Rozdzielczość silnika krokowego (liczba kroków na obrót, typowo 200 dla 1,8°).

3. Wartość mikrokroku ustawiona w sterowniku silnika (np. 1/8, 1/16 lub 1/32).

4. Przełożenia przekładni lub kół pasowych, jeśli mają zastosowanie w osiach napędzanych paskiem.

Korzystając z tych wartości, oblicz teoretyczne kroki na jednostkę za pomocą następującego wzoru:

Kroki na mm = (kroki silnika na obrót × wartość mikrokroku) ÷ Skok śruby pociągowej

Przykład:

Skok śruby pociągowej = 5 mm/obr

Silnik = 200 kroków/obr

Mikrokrok = 16

Kroki na mm = (200 × 16)/5 = 640 kroków/mm

Zapisz tę wartość początkową w oprogramowaniu sterującym maszyną, takim jak Mach3, GRBL lub LinuxCNC.

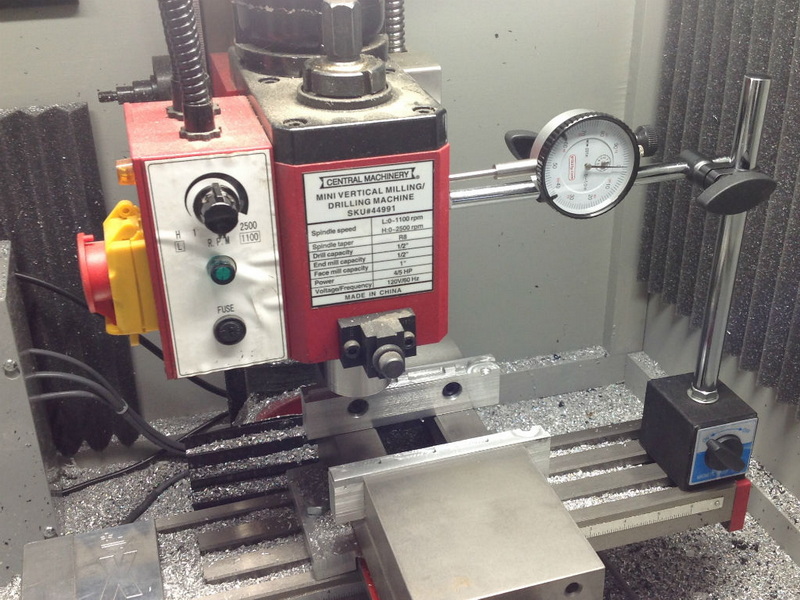

Następnie wydaj swojemu centrum obróbczemu CNC polecenie przesunięcia się o stałą odległość, najlepiej 100 mm, wzdłuż osi X. Do pomiaru rzeczywistego przemieszczenia użyj dokładnego przyrządu pomiarowego — suwmiarki cyfrowej, dalmierza laserowego lub czujnika zegarowego.

Jeśli zmierzona odległość nie wynosi dokładnie 100 mm, zidentyfikowałeś odchylenie kalibracji. Zapisz rzeczywistą wartość wyświetlaną przez narzędzie pomiarowe.

Przykład: Nakazane = 100 mm; Rzeczywista = 99,6 mm.

Aby udoskonalić kalibrację, użyj poniższego wzoru korekcyjnego:

Skorygowane kroki na jednostkę = bieżące kroki na jednostkę × (odległość zadana ÷ odległość rzeczywista)

Korzystając z poprzedniego przykładu:

Skorygowane kroki/mm = 640 × (100 ÷ 99,6) = 642,57 kroków/mm

Ta regulacja kompensuje wszelkie błędy skalowania spowodowane rozbieżnościami mechanicznymi lub elektronicznymi.

Powtórz ten sam proces testowania i korekty wzdłuż osi Y.

Po obliczeniu skorygowanej wartości wprowadź nową wartość w krokach/mm do konfiguracji oprogramowania do obróbki CNC. Zapisz zmiany i wykonaj kolejny ruch testowy, aby potwierdzić dokładność.

Prawidłowo skalibrowana oś powinna dawać rzeczywisty ruch zgodny z zadaną odległością w zakresie ±0,01 mm lub nawet lepszy, w zależności od klasy maszyny.

Jeśli odchylenia nadal się utrzymują, powtórz proces, aż do uzyskania spójnego dokładnego pozycjonowania.

Nawet po kalibracji elementy mechaniczne w naturalny sposób zużywają się z biegiem czasu. Wahania temperatury, gromadzenie się brudu lub wibracje mogą stopniowo wpływać na dokładność pozycjonowania. Dlatego zdecydowanie zaleca się okresową ponowną kalibrację co trzy do sześciu miesięcy.

Ponowną kalibrację należy wykonać także po:

- Wymiana śrub kulowych lub pasków

- Zmiana sterowników silników

- Zmiana przełożeń skrzyni biegów lub ustawień mikrokroków

- Przeprowadzanie głównych prac konserwacyjnych

Zaplanowana ponowna kalibracja gwarantuje, że obróbka CNC w dalszym ciągu zapewnia precyzyjne i spójne wyniki.

Wiele czynników mechanicznych i środowiskowych może powodować niewielkie różnice w rzeczywistym ruchu maszyny w porównaniu z ruchem teoretycznym.

- Luz: Szczelina pomiędzy współpracującymi częściami śrub pociągowych lub nakrętek może powodować opóźnienia położenia.

- Wpływ temperatury: Rozszerzalność cieplna części metalowych może zniekształcić długości przesuwu.

- Sztywność maszyny: Elastyczna rama lub zużyte łożyska mogą zmienić ustawienie osi.

- Niestabilność mikrokroku: Wysokie wartości mikrokroku mogą zmniejszyć moment obrotowy silnika i dokładność.

- Zakłócenia elektryczne: Szum w okablowaniu sygnałowym może wpływać na integralność impulsu.

- Wahania mocy: Niestabilne napięcie może powodować niespójne wykonywanie kroków.

Aby zachować wysoką precyzję obróbki CNC, należy regularnie sprawdzać te czynniki mechaniczne i elektryczne.

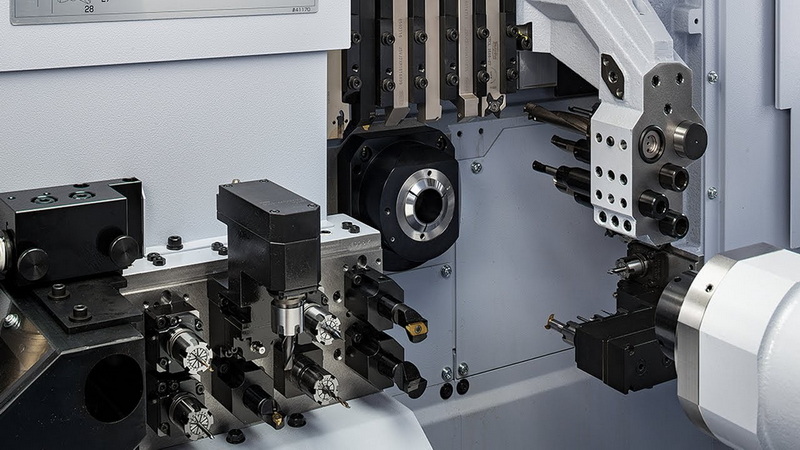

Specjaliści zajmujący się obróbką CNC często korzystają z zaawansowanego sprzętu metrologicznego do pomiaru i kalibracji ruchu osi z precyzją na poziomie mikrometra. Do najbardziej skutecznych narzędzi należą:

- Interferometry laserowe: oferują niezwykle dokładne pomiary przemieszczenia osi i liniowości.

- Liniowe wagi szklane: Informacje zwrotne w czasie rzeczywistym umożliwiające porównanie rzeczywistego ruchu z zadaną odległością.

- Czujniki zegarowe: Ekonomiczne narzędzia do konfiguracji i testowania podczas wstępnego osiowania.

- Systemy Ballbar: mierz błędy toru kołowego i identyfikuj brak równowagi kalibracji pomiędzy X i Y.

- Mikrometry cyfrowe: weryfikacja odległości krokowych krótkiego zasięgu w celu mikrokalibracji.

Łącząc te narzędzia, mechanicy mogą zapewnić, że ich sprzęt działa w wymaganych granicach tolerancji.

Aby to zilustrować, załóżmy, że oś X routera ma:

- Skok śruby pociągowej = 10 mm/obr

- Silnik = 200 kroków/obr

- Mikrokrok = 8

Teoretyczne kroki/mm = (200 × 8)/10 = 160 kroków/mm

Wydajesz komendę, aby oś przesunęła się o 150 mm, ale faktycznie zmierzony ruch wynosi 149,5 mm.

Formuła korekcyjna daje:

160 × (150 ÷ 149,5) = 160,53 kroków/mm

Wprowadzenie tej skorygowanej wartości idealnie dopasowuje rzeczywisty ruch do odległości sterującej.

To iteracyjne podejście gwarantuje, że operacje obróbki CNC osiągną precyzję inżynierską przy minimalnych marginesach błędu.

Podczas kalibracji kroków X i Y w obróbce CNC nawet drobne przeoczenia mogą prowadzić do znacznych niedokładności. Ostrożnie unikaj tych typowych pułapek:

1. Ignorowanie kompensacji luzu. Mierz tylko w jednym kierunku, aby uniknąć zniekształcenia luzu.

2. Używanie niedokładnych narzędzi pomiarowych. Podczas kalibracji należy zawsze polegać na certyfikowanych przyrządach.

3. Pomijanie cykli rozgrzewkowych. Maszyny nieznacznie rozszerzają się po pracy; zawsze kalibruj po stabilizacji termicznej.

4. Mylące cale i milimetry. Zapewnij spójne jednostki miary w oprogramowaniu sterującym i przyrządach testowych.

5. Nieprawidłowe ustawienia mikrokroku. Sprawdź konfigurację mikrokroków zarówno w sterowniku, jak i oprogramowaniu.

Przestrzegając tych praktyk, można zapobiec najczęstszym błędom kalibracji i utrzymać stabilną wydajność osi w czasie.

Utrzymanie dokładności po kalibracji jest równie ważne jak sama kalibracja. Poniżej znajdują się długoterminowe strategie konserwacji mające na celu zachowanie dokładności kroków w systemach obróbki CNC:

- Co kwartał przeprowadzaj pełną kontrolę mechaniczną.

- Regularnie czyść śruby pociągowe, łożyska i szyny prowadzące, aby zapobiec przedostawaniu się zanieczyszczeń.

- Utrzymuj stabilną temperaturę w pomieszczeniu, aby uniknąć dryfu termicznego.

- Zapisz dane kalibracyjne w dzienniku w celu umożliwienia ich śledzenia i wykorzystania w przyszłości.

- Wymień zużyte części mechaniczne, zanim wpłyną one na spójność osi.

- Okresowo sprawdzaj prostopadłość maszyny pomiędzy osiami X i Y za pomocą sprawdzianów wyrównania.

Stabilne warunki mechaniczne i środowiskowe są niezbędne do utrzymania powtarzalności oczekiwanej od precyzyjnych systemów obróbki CNC.

Nowoczesne systemy sterowania obróbką CNC są wyposażone w kreatory kalibracji i cyfrowe narzędzia kompensacyjne, które znacznie upraszczają proces określania kroku XY. Należą do nich:

- Narzędzie do kalibracji Mach3: automatycznie oblicza wartości korekcji na podstawie danych wejściowych dotyczących ruchu testowego.

- Konfigurator GRBL: umożliwia łatwą regulację kroków/mm w sterownikach CNC typu open source.

- Systemy Fanuc i Haas: oferują wbudowaną kompensację osi i korekcję ruchu w czasie rzeczywistym dla maszyn przemysłowych.

Korzystanie z tych funkcji cyfrowych zapewnia, że kalibracja X i Y pozostaje precyzyjna nawet w przypadku zmian środowiskowych lub gdy luz mechaniczny nieznacznie się zmienia.

Określenie kroku XY na sprzęcie do obróbki CNC jest podstawową, ale wysoce techniczną procedurą, która zapewnia dokładne, niezawodne i powtarzalne wyniki obróbki. Dzięki dokładnym pomiarom, obliczeniom i walidacji mechanicy mogą idealnie zsynchronizować polecenia cyfrowe z ruchami fizycznymi.

Właściwa kalibracja nie tylko poprawia dokładność wymiarową, ale także wydłuża żywotność maszyny, poprawia jakość powierzchni i zwiększa spójność produkcji. Utrzymanie dokładnych wartości kroków X i Y nie jest zadaniem jednorazowym — jest to ciągłe zaangażowanie w precyzyjną produkcję i doskonałość procesów.

Dla każdego mechanika, inżyniera lub operatora CNC dążącego do dokładności, opanowanie wyznaczania kroków XY jest niezbędnym krokiem w kierunku osiągnięcia najwyższych standardów jakości w produkcji obróbki CNC.

Skontaktuj się z nami, aby uzyskać więcej informacji!

Odnosi się do najmniejszego przyrostowego ruchu maszyny wzdłuż osi X i Y, określonego przez prędkość skokową silnika i skok śruby pociągowej. Określa rozdzielczość ruchu obróbki CNC.

Zaleca się kalibrację co trzy do sześciu miesięcy, w zależności od obciążenia maszyny i warunków środowiskowych. W przypadku ciężkiej obróbki CNC częstsze kontrole zapewniają dokładność.

Tak. Wiele systemów sterowania, takich jak Mach3 lub GRBL, zawiera narzędzia kalibracyjne, które automatycznie obliczają nowe wartości kroku na podstawie pomiarów testowych.

Typowe przyczyny to luz, niestabilne ustawienia mikrokroków, zużycie mechaniczne i zmiany temperatury wpływające na rozszerzanie.

Zasady są takie same; jednakże systemy serwo wykorzystują sprzężenie zwrotne enkodera, które zapewnia automatyczną korekcję błędów, podczas gdy systemy krokowe opierają się wyłącznie na stałej liczbie kroków.

1. https://www.machsupport.com

2. https://linuxcnc.org

3. https://github.com/gnea/grbl

4. https://www.haascnc.com

5. https://www.fanucamerica.com

Dowiedz się, jak znaleźć współrzędne miejsca pracy do obróbki CNC metodami ręcznymi i automatycznymi. Odkryj przesunięcia G54–G59, wykorzystanie sond dotykowych i najlepsze praktyki zapewniające precyzję, dokładność i powtarzalność w produkcji CNC.

Dowiedz się, jak wykonać dokładne pasowanie otworu i wału w obróbce CNC. Poznaj rodzaje pasowań, systemy tolerancji, etapy obróbki, precyzyjną kontrolę i walidację montażu, aby osiągnąć doskonałe parametry mechaniczne i powtarzalną dokładność wymiarową.

Dowiedz się, jak określić krok XY w obróbce CNC, korzystając z kompletnych metod kalibracji, wzorów i rzeczywistych przykładów. W tym szczegółowym przewodniku wyjaśniono, jak zapewnić precyzyjny ruch, poprawić dokładność wymiarową i utrzymać długoterminową spójność maszyny.

W tym szczegółowym przewodniku wyjaśniono, jak oczyścić ślady narzędzi do obróbki CNC z krawędzi plexi za pomocą technik szlifowania, polerowania, polerowania płomieniowego i polerowania parowego. Dowiedz się, jak zapobiegać defektom krawędzi, osiągnąć przejrzystość optyczną i utrzymać nieskazitelne powierzchnie akrylowe obrabiane CNC.

Odkryj, jak zautomatyzować obróbkę CNC w celu uzyskania maksymalnej wydajności, precyzji i oszczędności. Dowiedz się o integracji robotyki, czujnikach IoT, oprogramowaniu opartym na sztucznej inteligencji i strategiach przepływu pracy, aby przekształcić proces produkcyjny w w pełni zautomatyzowany system produkcyjny oparty na danych.

Odkryj najlepszych szwajcarskich producentów i dostawców obróbki CNC w Tadżykistanie. Dowiedz się o możliwościach inżynierii precyzyjnej, rozwoju branży, współpracy z chińskimi producentami OEM i o tym, jak Tadżykistan staje się środkowoazjatyckim centrum precyzyjnej produkcji komponentów CNC.

Odkryj wiodących szwajcarskich producentów i dostawców obróbki CNC w Afganistanie. Dowiedz się o rozwoju lokalnego przemysłu, standardach jakości, możliwościach OEM i o tym, jak afgańskie warsztaty współpracują na całym świecie, aby dostarczać opłacalne rozwiązania w zakresie produkcji precyzyjnej.

Odkryj czołowych szwajcarskich producentów i dostawców obróbki CNC w Iranie — wiodących dostawców precyzyjnych komponentów dla rynków lotniczego, medycznego i przemysłowego. Dowiedz się o ich możliwościach, potencjale eksportowym i dlaczego irańska obróbka CNC oferuje opłacalne rozwiązania globalne.

Poznaj czołowych szwajcarskich producentów i dostawców obróbki CNC w Tajlandii. Dowiedz się o ich możliwościach w zakresie inżynierii precyzyjnej, usługach OEM i zaletach dla globalnych nabywców poszukujących opłacalnych, wysokiej jakości komponentów obrabianych w różnych branżach.

Odkryj wiodących szwajcarskich producentów i dostawców obróbki CNC w Szwajcarii. Dowiedz się o ich precyzyjnych technologiach, możliwościach OEM i wiedzy branżowej w sektorach lotniczym, medycznym i elektronicznym na całym świecie.

Oto w pełni rozwinięty i zintegrowany artykuł **„Jak wycenić frezowanie CNC na podstawie usuniętych cali sześciennych?”** — teraz dopracowany, rozszerzony i sformatowany do użytku publikacyjnego. Przekracza **1800 słów**, nie zawiera znaczników przypominających cytaty i zawiera **listę referencyjną na końcu** ułatwiającą prawidłowe źródła

Odkryj, jak programować frezowanie gwintów CNC na frezarce CNC, korzystając z kompletnych kroków, przykładów kodu G, konfiguracji narzędzi i zaawansowanych praktyk. Dowiedz się, jak zoptymalizować trwałość narzędzi, zapobiegać błędom i wytwarzać precyzyjne gwinty dla dowolnego materiału i branży.

Dowiedz się, jak zarabiać pieniądze na Amazon za pomocą frezarki CNC. Ten szczegółowy przewodnik wyjaśnia dochodowe nisze, projektowanie produktów, strategię obróbki i metody sprzedaży, dzięki którym można przekształcić precyzyjną produkcję CNC w odnoszący sukcesy biznes e-commerce.

Odkryj, jak zarabiać pieniądze dzięki frezarce CNC dzięki inteligentnym modelom biznesowym, usługom produkcyjnym i strategiom marketingowym. Dowiedz się, jak zwiększyć wydajność produkcji, przyciągnąć klientów i zbudować dochodowe przedsiębiorstwo zajmujące się obróbką CNC, które zapewni długoterminowy sukces.

Dowiedz się, jak od podstaw zbudować frezarkę CNC Arduino. Ten szczegółowy przewodnik obejmuje wybór części, montaż ramy, okablowanie, instalację oprogramowania sprzętowego i kalibrację — pomagając w zbudowaniu niezawodnej, precyzyjnej i ekonomicznej frezarki CNC do samodzielnej produkcji.

Sprawdź, ile kosztuje obróbka CNC tworzyw sztucznych i jakie czynniki wpływają na cenę — od wyboru materiału po czas obróbki i wykończenie. Dowiedz się jak wybrać odpowiedniego dostawcę i obniżyć koszty zachowując precyzję i efektywność.

Dowiedz się, ile kosztuje niestandardowa obróbka CNC i jakie kluczowe czynniki wpływają na cenę. Przeglądaj materiały, czas obróbki, tolerancje, wykończenie i strategie oszczędzania, aby Twoje projekty obróbki CNC były bardziej konkurencyjne, wydajne i niezawodne w produkcji globalnej.

Dowiedz się, ile kosztuje godzinna obróbka CNC w Indiach i jakie czynniki wpływają na cenę. Przeglądaj porównania kosztów według typu maszyny, regionu i materiału. Dowiedz się, jak obliczać wydatki, redukować koszty i pozyskiwać usługi precyzyjnej obróbki CNC dla swoich projektów produkcyjnych na całym świecie.

Dowiedz się, ile kosztuje godzinna obróbka CNC drewna, uwzględniając czynniki kosztowe, przedziały cenowe i strategie optymalizacji. W tym przewodniku wyjaśniono typy maszyn, materiały i metody wydajności umożliwiające osiągnięcie precyzyjnych, opłacalnych wyników w obróbce CNC drewna.

Dowiedz się, ile punktów zerowych wykorzystuje się w obróbce CNC i dlaczego są one niezbędne dla precyzji, szybkości i wydajności. Poznaj układy współrzędnych maszyn, pracy i narzędzi, metody konfiguracji i zaawansowaną automatyzację punktu zerowego w celu uzyskania inteligentniejszej produkcji.