Az ötlettől a piacra kész termékig NPI-megoldásaink minden szakaszt könnyebbé és gyorsabbá tesznek.

Fedezze fel, hogyan segítünk

Megtekintések: 222 Szerző: Holnap Megjelenés ideje: 2026-01-30 Eredet: Telek

Tartalom menü

● A furatok és tengelyek illeszkedésének megértése a CNC megmunkálásban

● Miért számít a furat-tengely illeszkedés a CNC megmunkálásban?

● ISO Fit rendszer és tűrések a CNC megmunkálásban

● A furat-tengely illeszkedést befolyásoló tényezők a CNC megmunkálásban

● Lépésről lépésre útmutató a furat-tengely illeszkedés eléréséhez CNC megmunkálásban

>> 1. lépés: A funkcionális követelmények meghatározása

>> 2. lépés: Állítsa be a megmunkálási tűréseket CAD/CAM-ban

>> 3. lépés: Válassza ki a megfelelő megmunkálási módszert

>> 4. lépés: A vágási környezet szabályozása

>> 5. lépés: Használjon megfelelő mérő- és ellenőrző eszközöket

>> 6. lépés: Összeszerelés és érvényesítés

● Tippek a CNC megmunkálási illeszkedések optimalizálásához

● Anyagi megfontolások a furat-tengely illesztéshez

● Felületi érdesség és szerepe a CNC illesztésekben

● Gyakori problémák és megoldásaik

● Minőségellenőrzés és statisztikai felügyelet

● Fejlett CNC megmunkálási technikák a szoros illeszkedéshez

● GYIK

>> (1) Mi a furat-tengely illesztés a CNC megmunkálásban?

>> (2) Hogyan dönthetem el, hogy melyik illeszkedési típust használjam?

>> (3) Milyen tűrésjelölések általánosak a CNC megmunkálásban?

>> (4) Hogyan befolyásolhatja a hőmérséklet az illeszkedéseket a megmunkálás során?

>> (5) Milyen eszközökkel mérik pontosan a furat-tengely illeszkedést?

A pontosság és az illeszkedés a funkcionális alkatrészek összeszerelésének alapja a modern CNC megmunkálásban. A számos mérnöki paraméter között, amelyek meghatározzák a minőséget a A CNC-megmunkálású alkatrésznél a furat és az illeszkedő tengely kapcsolata az egyik legkritikusabb. Legyen szó fogaskerekek, házak, szíjtárcsák vagy csapágyülések gyártásáról, a megfelelő furat-tengely illeszkedés biztosítja a teljesítményt, a megbízhatóságot és a hosszú távú stabilitást.

Ez a cikk részletesen elmagyarázza, hogyan lehet elérni a megfelelő furat-tengely illeszkedést CNC megmunkálás , beleértve a tűréshatárok, mérőrendszerek, megmunkálási lépések, anyaghatások és minőségbiztosítás szerepét. Emellett gyakorlati megmunkálási technikákat és ellenőrző eszközöket is elsajátíthat, amelyek biztosítják, hogy CNC megmunkálási munkái minden alkalommal megfeleljenek a tervezési szándéknak.

A furat és a tengely illesztésének fogalma leírja, hogy milyen szorosan vagy lazán illeszkedik egymáshoz két hengeres alkatrész – egy furat (belső jellemző) és egy tengely (külső jellemző). A CNC megmunkálásban, ahol a pontosságot gyakran mikrométerben mérik, az illesztések nemcsak azt határozzák meg, hogy az alkatrészek összeszerelhetők-e, hanem azt is, hogy hogyan viselkednek feszültség, forgás és hőmérsékletváltozás hatására.

A CNC megmunkálásban három elsődleges illesztési típust használnak:

- Hézagillesztés: A tengely mindig kisebb, mint a furat. Ez a típus lehetővé teszi a szabad mozgást vagy csúszást minimális súrlódás mellett.

- Átmeneti illesztés: Ellenőrzött átfedés – néha hézag, néha interferencia – akkor használatos, ha pontos helyre van szükség szoros nyomás nélkül.

- Interferencia illesztés: A tengely valamivel nagyobb, mint a furat, így olyan présillesztés jön létre, amely erőt vagy hőtágulást igényel az összeszerelés során.

Ezek mindegyike külön szerepet játszik a mechanikai rendszerekben. Például a csapágyrögzítések gyakran interferenciás illesztésekre támaszkodnak, míg a fogaskerekek tengelyei átmeneti illesztéseket igényelhetnek, hogy lehetővé tegyék a megfelelő beállítást a terhelés alatti kilazulás nélkül.

A megfelelő furat-tengely illesztés nemcsak az alkatrész mechanikai teljesítményére van hatással, hanem a gyártási költségére, az összeszerelés hatékonyságára és az élettartamára is. A nagy pontosságú CNC megmunkálás biztosítja a nagy gyártási tételek konzisztens illeszkedéséhez szükséges vezérlést.

A helytelen illeszkedés számos súlyos problémát okozhat:

- Fokozott vibráció vagy zaj működés közben.

- Túlzott kopás és idő előtti alkatrészek meghibásodása.

- Hőképződés súrlódás vagy beállítási eltérés miatt.

- Méretinstabilitás terhelés alatt.

- Nehézségek a szétszerelés vagy karbantartás során.

Ezzel szemben a jól megmunkált illesztés maximalizálja az energiaátvitel hatékonyságát, egyenletes mozgást biztosít, és csökkenti a mechanikai berendezések meghibásodásának kockázatát.

A CNC megmunkálás szabványos rendszereket követ, mint például az ISO 286 vagy az ANSI B4.1, hogy biztosítsa a tűrési konzisztenciát az illeszkedő részek között, függetlenül a gyártótól és a régiótól. A tűrésrendszer határozza meg a furat és a tengely közötti elfogadható méretváltozást.

Minden illesztést a H7/g6 vagy H8/f7 jelölés jelzi, amely a tűréshatárokat jelzi:

- A nagybetű a furattűrési zónát jelöli (H nulla alsó határt jelent).

- A kisbetű a tengely tűrésére utal.

- A szám a pontosság fokozatát jelzi (alacsonyabb számok = szigorúbb tűréshatár).

Például:

- H7/g6 → átmeneti illeszkedés, amelyet általában a gépi szerelvényekben használnak.

- H8/f7 → hézagtartó illeszkedés a könnyen csúszó alkatrészekhez.

- H7/p6 → interferencia illesztés szilárdan rögzített kötésekhez.

Ezen tűréskombinációk megfelelő alkalmazása biztosítja, hogy minden CNC-megmunkálású alkatrész megfelelően illeszkedjen összeszereléskor.

A CNC-megmunkálás során a furat-tengelyek pontos illeszkedése számos tényezőtől függ. A legbefolyásosabbak közül néhány:

1. A gép állapota és pontossága: A CNC berendezéseknek minimálisnak kell lenniük a futásnak és a vibrációnak. A lézeres vagy ballbar teszttel végzett időszakos kalibrálás biztosítja az ismételhetőséget.

2. A szerszám kopása és minősége: A kopott szerszámok méreteltolódást okoznak. A szerszámbeállítóval vagy lézeres méréssel végzett rendszeres ellenőrzés megakadályozza ezt a problémát.

3. Anyagjellemzők: A fémek hő hatására eltérően tágulnak. Az alumínium hőmérséklet-kompenzációt igényel, míg az acél jobb méretstabilitást tart fenn.

4. Vágási paraméterek: Az előtolás és az orsó fordulatszáma befolyásolja a felület pontosságát és kerekségét.

5. Környezeti feltételek: A műhely hőmérséklet-ingadozásai a hőtágulás miatt megváltoztatják a végső méretet.

Ezen tényezők figyelésével és minden lépésben precíziós szabályozás alkalmazásával a gépészek következetesen olyan alkatrészeket állíthatnak elő, amelyek megfelelnek a tűréskövetelményeknek.

A megmunkálás megkezdése előtt határozza meg a furat és a tengely között szükséges mozgást vagy tartást. Vegye figyelembe a működési sebességet, a terhelést, a hőviszonyokat és a szolgáltatási környezetet.

- A laza hézagkötések (pl. H9/e9) ideálisak a csúszó csatlakozásokban lévő forgó tengelyekhez.

- A tengelykapcsolók központosítására közepes átmeneti illesztéseket (pl. H7/g6) használnak.

- A szoros interferencia illesztések (pl. H7/p6) biztonságos préskötéseket biztosítanak.

A funkció megértése megakadályozza a túltűrést, ami szükségtelenül megnövelheti a költségeket.

Adja meg a helyes tűrésértékeket a CAD rajzban vagy közvetlenül a CAM rendszerben. A modern szoftverek, mint például a Fusion 360, a SolidWorks CAM vagy a Mastercam, integrálják a tűrés alapú megmunkálási stratégiákat, és automatikusan beállítják a szerszámpályákat a meghatározott határértékek betartása érdekében.

A GD&T (geometriai méretezés és tolerancia) használata biztosítja, hogy a furatok tengelyei, kereksége és koncentrikussága megfeleljen a tervezési szándéknak, nem csak az alapméretnek.

A CNC-megmunkálás többféle módot biztosít a pontos furat- és tengelyméretek elérésére:

- Lyukakhoz:

- Fúrás durva eltávolításhoz.

- Unalmas a koncentrikusság javításához.

- Dörzsárazás a végső méret és felületminőség eléréséhez.

- CNC köszörülés a mikron alatti végső beállításhoz.

- Tengelyekhez:

- CNC esztergálás precíziós átmérőkhöz.

- Hengeres köszörülés az interferencia vagy átmeneti illesztések eléréséhez.

- Polírozás a finomított felületi érdesség érdekében.

Minden lépés a kitűzött tűrés felé halad, a befejező folyamatok pedig pontos specifikációkra finomítják az eredményt.

A hőmérséklet és a forgácsolási feltételek közvetlen hatással vannak a CNC megmunkálási illesztések eredményére. Mindig karbantartsa:

- Stabil megmunkálási hőmérséklet (20°C ± 2°C ajánlott).

- Állandó hűtőfolyadék áramlás a hőtorzulás csökkentése érdekében.

- Kiegyensúlyozott vágószerszámok a simább felületi textúráért.

- Minimális szerszámkihajlás megfelelő rögzítéssel és rövid túlnyúlással.

A pontosság a környezeti stabilitáson és a gépi pontosságon keresztül érhető el.

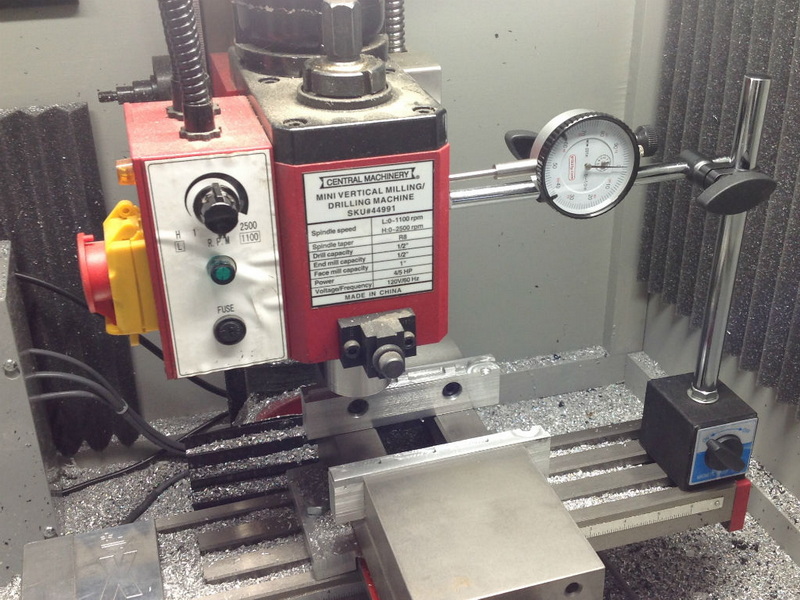

A mérési pontosság kulcsfontosságú a furat-tengely megfelelő illeszkedésének ellenőrzéséhez. Az általános ellenőrző berendezések a következőket tartalmazzák:

- Mikrométerek és féknyergek az alapvető méretellenőrzésekhez.

- Dugós vagy gyűrűs mérőeszközök a go/no-go ellenőrzéshez.

- Koordináta mérőgépek (CMM) a teljes 3D geometria értékeléshez.

- Felületkezelők a specifikációkon belüli érdesség ellenőrzésére.

A nagy volumenű gyártáshoz a beépített CNC tapintórendszerek automatikusan meg tudják mérni a méreteket, mielőtt eltávolítanák az alkatrészt a rögzítésből, jelentősen csökkentve az utómunkálatokat.

Az utolsó alkatrész összeszerelése a CNC megmunkálási művelet sikerességét teszteli. Az összeszerelés során:

- Interferencia illesztésekhez használjon termikus technikákat – melegítse fel a házat vagy hűtse a tengelyt (folyékony nitrogén vagy fagyasztó) – a könnyebb behelyezés érdekében.

- Átmeneti illesztéshez alkalmazzon enyhe préselést precíziós igazító szerelvényekkel.

- A hézagbeállításokhoz biztosítson szabad forgást túlzott tengelyirányú játék nélkül.

Összeszerelés után ellenőrizze a vibrációt, az eltérést és a tengelyirányú beállítást. A megfelelő érvényesítés biztosítja, hogy a megmunkálási folyamat elérje a tervezett illeszkedési teljesítményt.

- Használjon dörzsárazást fúrás helyett a lyuk végső befejezéséhez; javítja az átmérő pontosságát.

- Végezze el a nagyolást és a simítást különálló beállításokkal a hőképződés elkerülése érdekében.

- Használjon CNC adaptív vezérlést a paraméterek automatikus beállításához vágás közben.

- Kövesse nyomon a szerszámkopást intelligens szerszámkezelő rendszerekkel.

- Tervezés a gyárthatóságot szem előtt tartva – kerülje a szükségtelenül szűk tűréseket, ha nem funkcionálisan elengedhetetlen.

Ezeknek a gyakorlatoknak az integrálása lehetővé teszi a költségek, a pontosság és a megmunkálási idő közötti egyensúly elérését.

A furat és a tengely közötti megfelelő anyagpár kiválasztása elengedhetetlen tényező a CNC megmunkálás során. A tipikus anyagkombinációk a következők:

| Furat anyaga | Tengely anyaga | Tipikus illeszkedés típusa | Megjegyzések |

|---|---|---|---|

| Alumínium ötvözet | Acél | H7/g6 | Könnyű szerkezetek |

| Rozsdamentes acél | Rozsdamentes acél | H7/p6 | Nagy szilárdságú, korrózióálló |

| Öntöttvas | Bronz | H8/f7 | Csapágyházak |

| Titán ötvözet | Edzett acél | H7/n6 | Repülési szerelvények |

Mindegyik kombináció befolyásolja a termikus stabilitást, a megmunkálás egyszerűségét és az alkatrész hosszú élettartamát. Mindig az anyagkompatibilitást szem előtt tartva tervezze meg, különösen változó hőmérsékleten történő működés esetén.

A felületi érdesség határozza meg, hogy a két rész mennyire érintkezik egymással az összeszerelés során. Kritikus illeszkedések esetén:

- Illesztési hézag: Ra 1,6–3,2 µm

- Átmeneti illesztések: Ra 0,8–1,6 µm

- Interferencia illesztések: Ra 0,2–0,8 µm

A CNC köszörülési és lelapolási műveletek a legjobb eredményeket adják ott, ahol a sima felületek létfontosságúak, mint például a hidraulikus rendszerek vagy a forgó tengelyek.

| Probléma | Lehetséges ok | Megoldás |

|---|---|---|

| A furat átmérője túlméretezett | Szerszámkopás vagy csattanás | Használjon élesebb dörzsárat és lassabb előtolási sebességet |

| A tengely túl nagy | Helytelen szerszámkorrekció | Állítsa be a CNC eltolást és ellenőrizze a szerszámkorrekciót |

| Durva felületkezelés | Rossz vágási sebesség | Optimalizálja az orsó fordulatszámát és alkalmazzon hűtőfolyadékot |

| Ovális lyukak | A gép vibrációja | Erősítse meg a rögzítést és ellenőrizze az orsó beállítását |

| Az összeszerelés túl szoros | Hőtágulási eltérés | Állítsa be a hőmérsékletet az összeszerelési folyamat során |

A megelőző folyamatfigyelés és a gyors korrekciós intézkedések segítenek fenntartani az összhangot az összes gyártási folyamat során.

A nagy pontosságú CNC megmunkáló létesítmények gyakran alkalmaznak statisztikai folyamatvezérlést (SPC) és Six Sigma módszert a stabil tűrésteljesítmény fenntartása érdekében. A gép érzékelőitől származó valós idejű adatgyűjtés, például az orsó terhelése és hőmérséklete, lehetővé teszi a kezelők számára, hogy előre jelezzék, mikor fordulhatnak elő eltérések.

A minőségi adatvisszacsatolási hurkok megvalósítása biztosítja, hogy a méretillesztések – különösen a furat- és tengelyszerelvények – a tűréseken belül maradjanak a teljes gyártási ciklus során.

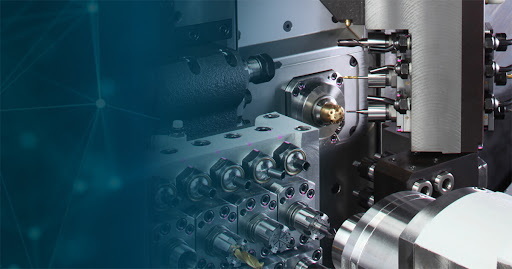

Egyes élvonalbeli CNC-technikák tovább javíthatják a lyukak illeszkedését a nagy pontosságú iparágakban, mint például a repülőgépgyártás, a robotika és az orvosi eszközök gyártása:

- Folyamat közbeni tapintás: Automatikusan korrigálja a szerszámpályát a megmunkálás során.

- Hőkompenzációs algoritmusok: A méretek beállítása a gép hőmérséklete alapján.

- Ultra-precíziós gyémántesztergálás: Optikai és elektronikus alkatrészek rendkívül szoros illeszkedésére használják.

- CNC-csiszolás és hónolás: tükrös felületek és mikron alatti pontosság elérése.

Ezen innovációk kombinálásával a CNC megmunkálás tovább feszegeti a mechanikai precizitás határait.

A CNC megmunkáláshoz a furat-tengely tökéletes illeszkedésének eléréséhez meg kell érteni az illesztési típusokat, a tűrésrendszereket, a megmunkálási paramétereket és az ellenőrzési eljárásokat. Minden szakasz – a CAD modell tervezésétől az utófeldolgozásig – hozzájárul az alkatrész végső pontosságához.

A CNC megmunkálás lehetővé teszi a gyártók számára, hogy ismételten olyan alkatrészeket állítsanak elő, amelyek megfelelnek a legszigorúbb méretszabványoknak. Ellenőrzött megmunkálási lépések követésével, kiváló minőségű szerszámok használatával, stabil körülmények fenntartásával és megfelelő mérési technikák alkalmazásával biztosíthatja az összes mechanikai alkatrész megbízható összeszerelését, optimális teljesítményét és hosszú élettartamát.

További információért lépjen kapcsolatba velünk!

Meghatározza, hogy egy furat és a hozzá tartozó tengely milyen szorosan illeszkedik egymáshoz, és meghatározza a hézagot vagy az interferenciát a megfelelő összeszereléshez.

Válasszon hézag illesztéseket a szabad mozgáshoz, átmenet illesztéseket a pontos központosításhoz, és interferencia illesztéseket a biztonságos, állandó kötésekhez.

Az olyan jelölések, mint a H7/g6, H8/f7 és H7/p6 szabványos ISO-illesztéseket jelentenek, meghatározva, hogy mekkora vagy kicsi lehet a furat és a tengely.

A hőtágulás megváltoztatja az alkatrész méretét. Használjon hűtőfolyadékot, minimalizálja a hosszú vágási ciklusokat, és tartsa fenn a környezeti hőmérsékletet a stabil pontosság érdekében.

A dugaszolható mérőeszközök, a mikrométerek és a koordináta mérőgépek (CMM-ek) a legmegbízhatóbb műszerek az illeszkedés ellenőrzésére.

1. (https://www.iso.org/standard/74363.html)

2. (https://www.asme.org)

3. (https://www.engineeringtoolbox.com/iso-hole-shaft-tolerances-d_781.html)

4. (https://www.machiningdoctor.com)

5. (https://metalcutting.com)

Tanulja meg, hogyan találhat munkahelyi koordinátákat CNC megmunkáláshoz manuális és automatizált módszerekkel. Fedezze fel a G54–G59 eltolásokat, a tapintóhasználatot és a bevált gyakorlatokat a CNC-gyártás precíziós, pontosságának és ismételhetőségének biztosítására.

Fedezze fel, hogyan lehet pontos furat-tengely illesztéseket végrehajtani a CNC megmunkálás során. Tanulja meg az illesztések típusait, a tűrésrendszereket, a megmunkálási lépéseket, a precíziós ellenőrzést és az összeállítás érvényesítését a tökéletes mechanikai teljesítmény és az ismételhető méretpontosság elérése érdekében.

Ismerje meg, hogyan határozhatja meg az XY lépést a CNC megmunkálásban teljes kalibrációs módszerekkel, képletekkel és valós példákkal. Ez a részletes útmutató elmagyarázza, hogyan biztosítható a precíziós mozgás, hogyan javítható a méretpontosság, és hogyan tartható fenn a gép hosszú távú konzisztenciája.

Ez a részletes útmutató elmagyarázza, hogyan kell tisztítani a CNC megmunkálási szerszámnyomokat a plexi élekről csiszolás, polírozás, lángpolírozás és gőzpolírozás technikákkal. Tanulja meg, hogyan lehet megelőzni az élhibákat, elérni az optikai tisztaságot és karbantartani az érintetlen CNC-megmunkálású akrilfelületeket.

Fedezze fel, hogyan automatizálhatja a CNC megmunkálást a maximális hatékonyság, pontosság és költségmegtakarítás érdekében. Ismerje meg a robotika integrációját, az IoT-érzékelőket, az AI-vezérelt szoftvereket és a munkafolyamat-stratégiákat, amelyek segítségével gyártási folyamatát teljesen automatizált, adatalapú termelési rendszerré alakíthatja.

Fedezze fel Tádzsikisztán legjobb svájci típusú CNC megmunkáló gyártóit és beszállítóit. Ismerje meg a precíziós mérnöki képességeket, az iparág növekedését, a kínai OEM-együttműködést, és hogyan válik Tádzsikisztán a nagy pontosságú CNC-alkatrészgyártás közép-ázsiai központjává.

Fedezze fel a vezető svájci típusú CNC megmunkáló gyártókat és beszállítókat Afganisztánban. Tudjon meg többet a helyi iparág növekedéséről, a minőségi szabványokról, az OEM-lehetőségekről, és arról, hogy az afgán műhelyek hogyan működnek együtt világszerte a költséghatékony precíziós gyártási megoldások biztosítása érdekében.

Fedezze fel a legjobb svájci típusú CNC-megmunkáló gyártókat és beszállítókat Iránban – a precíziós alkatrészek vezető szállítóit az űrrepülés, az orvosi és az ipari piacok számára. Ismerje meg képességeiket, exportlehetőségeiket, és azt, hogy az iráni CNC megmunkálás miért kínál költséghatékony globális megoldásokat.

Fedezze fel a legjobb svájci típusú CNC megmunkáló gyártókat és beszállítókat Thaiföldön. Ismerje meg precíziós mérnöki képességeiket, OEM-szolgáltatásaikat és a különféle iparágakban költséghatékony, kiváló minőségű megmunkált alkatrészeket kereső globális vásárlók számára nyújtott előnyöket.

Fedezze fel a vezető svájci típusú CNC megmunkáló gyártókat és beszállítókat Svájcban. Ismerje meg precíziós technológiájukat, OEM-képességeiket és iparági szakértelmüket a repülési, orvosi és elektronikai ágazatokban világszerte.

Íme a teljesen kibővített és integrált cikk: **'Hogyan idézzünk CNC-marást az eltávolított köbhüvelykök alapján?'** – most polírozva, kiterjesztve és formázva publikációs használatra. Több mint **1800 szó**, nem tartalmaz idézet-stílusú jelzőket, és a végén egy **hivatkozási listát** tartalmaz a megfelelő beszerzés érdekében

Fedezze fel, hogyan programozhat CNC menetmarást CNC marógépen teljes lépésekkel, G-kód példákkal, szerszámbeállítással és speciális gyakorlatokkal. Tanulja meg, hogyan optimalizálhatja a szerszám élettartamát, megelőzheti a hibákat, és hogyan készíthet precíz meneteket bármilyen anyaghoz vagy iparághoz.

Tanulja meg, hogyan kereshet pénzt az Amazonon CNC marógéppel. Ez a részletes útmutató ismerteti a nyereséges réseket, a terméktervezést, a megmunkálási stratégiát és az értékesítési módszereket, amelyek segítségével a CNC precíziós gyártást sikeres e-kereskedelmi üzletté alakíthatja.

Fedezze fel, hogyan kereshet pénzt CNC marógéppel intelligens üzleti modellek, gyártási szolgáltatások és marketingstratégiák segítségével. Ismerje meg a termelési hatékonyság növelésének, az ügyfelek vonzásának és a hosszú távú siker érdekében nyereséges CNC-megmunkáló vállalkozás felépítésének módjait.

Fedezze fel, hogyan készíthet Arduino CNC marógépet a semmiből. Ez a részletes útmutató leírja az alkatrészek kiválasztását, a keret összeszerelését, a vezetékezést, a firmware telepítését és a kalibrálást – ez segít megbízható, precíz és költséghatékony CNC marógép megépítésében barkácsgyártáshoz.

Fedezze fel, mennyibe kerül a műanyag CNC megmunkálása, és milyen tényezők befolyásolják az árat – az anyagválasztástól a megmunkálási időig és a befejezésig. Tanulja meg a megfelelő beszállító kiválasztását és a költségek csökkentését a pontosság és a hatékonyság megőrzése mellett.

Ismerje meg, mennyibe kerül az egyedi CNC megmunkálás, és milyen kulcsfontosságú tényezők befolyásolják az árat. Fedezze fel az anyagokat, a megmunkálási időt, a tűréseket, a kikészítést és a költségmegtakarítási stratégiákat, hogy CNC megmunkálási projektjeit versenyképesebbé, hatékonyabbá és megbízhatóbbá tegye a globális gyártásban.

Ismerje meg, mennyibe kerül a CNC megmunkálás óránként Indiában, és milyen tényezők befolyásolják az árat. Fedezze fel a költség-összehasonlításokat géptípus, régió és anyag szerint. Ismerje meg, hogyan számíthatja ki a költségeket, csökkentheti a költségeket, és hogyan szerezhet be nagy pontosságú CNC megmunkálási szolgáltatásokat gyártási projektjeihez világszerte.

Ismerje meg, mennyibe kerül a CNC megmunkálás óránként fa esetében, beleértve a költségtényezőket, az árkategóriákat és az optimalizálási stratégiákat. Ez az útmutató ismerteti a géptípusokat, anyagokat és hatékonysági módszereket a fa CNC megmunkálásában a precíz, költséghatékony eredmények eléréséhez.

Ismerje meg, hány nullapontot használnak a CNC megmunkálásban, és miért létfontosságúak ezek a pontosság, a sebesség és a hatékonyság szempontjából. Fedezze fel a gép-, munka- és szerszámkoordináta-rendszereket, beállítási módszereket és fejlett nullapont-automatizálást az intelligensebb gyártás érdekében.