Från idé till marknadsklar produkt, våra NPI-lösningar gör varje steg enklare, snabbare.

Upptäck hur vi hjälper

Visningar: 222 Författare: Tomorrow Publiceringstid: 30-01-2026 Ursprung: Plats

Innehållsmeny

● Förstå hål och axelpassning i CNC-bearbetning

● Varför hål-axelpassning är viktig vid CNC-bearbetning

● ISO Fit System och toleranser i CNC-bearbetning

● Faktorer som påverkar hålaxelpassningen vid CNC-bearbetning

● Steg-för-steg-guide för att uppnå hål-axelpassning i CNC-bearbetning

>> Steg 1: Identifiera funktionella krav

>> Steg 2: Ställ in bearbetningstoleranser i CAD/CAM

>> Steg 3: Välj rätt bearbetningsmetod

>> Steg 4: Kontrollera skärmiljön

>> Steg 5: Använd korrekta mät- och inspektionsverktyg

>> Steg 6: Montering och validering

● Tips för att optimera CNC-bearbetningspassningar

● Materialöverväganden för hål-axelpassning

● Ytgrovhet och dess roll i CNC-passningar

● Vanliga problem och deras lösningar

● Kvalitetskontroll och statistisk övervakning

● Avancerade CNC-bearbetningstekniker för täta passningar

● Slutsats

● FAQ

>> (1) Vad är en hålaxelpassning vid CNC-bearbetning?

>> (2) Hur bestämmer jag vilken passform jag ska använda?

>> (3) Vilka toleransnoteringar är vanliga vid CNC-bearbetning?

>> (4) Hur kan temperaturen påverka passningar under bearbetning?

>> (5) Vilka verktyg mäter hål-axelns passform exakt?

Precision och passform är grunden för funktionell komponentmontering i modern CNC-bearbetning. Bland de många tekniska parametrarna som bestämmer kvaliteten på en CNC-bearbetad del, förhållandet mellan ett hål och dess passande axel är en av de mest kritiska. Oavsett om du producerar växlar, hus, remskivor eller lagersäten, säkerställer att rätt passform för hålaxeln prestanda, tillförlitlighet och långsiktig stabilitet.

Den här artikeln förklarar i detalj hur man får rätt hålaxelpassning för CNC-bearbetning , inklusive rollen av toleranser, mätsystem, bearbetningssteg, materialeffekter och kvalitetssäkring. Du kommer också att lära dig praktiska bearbetningstekniker och inspektionsverktyg som säkerställer att dina CNC-bearbetningsjobb möter designavsikten varje gång.

Konceptet med ett hål och en axelpassning beskriver hur tätt eller löst två cylindriska komponenter passar ihop - ett hål (intern funktion) och en axel (extern funktion). Inom CNC-bearbetning, där precision ofta mäts i mikrometer, bestämmer passformerna inte bara om delar kan monteras utan också hur de beter sig under stress, rotation och temperaturförändringar.

Det finns tre primära typer av passningar som används vid CNC-bearbetning:

- Frigångspassning: Skaftet är alltid mindre än hålet. Denna typ tillåter fri rörelse eller glidning med minimal friktion.

- Övergångspassning: En kontrollerad överlappning - ibland spelrum, ibland interferens - används när exakt placering krävs utan en hårt press.

- Interferenspassning: Axeln är något större än hålet, vilket skapar en presspassning som kräver kraft eller termisk expansion under montering.

Var och en av dessa spelar en distinkt roll i mekaniska system. Till exempel är lagerfästen ofta beroende av interferenspassningar, medan kugghjulsaxlar kan kräva övergångspassningar för att möjliggöra korrekt inriktning utan att lossna under belastning.

Den korrekta hål-axelpassningen påverkar inte bara en dels mekaniska prestanda utan även dess produktionskostnad, monteringseffektivitet och livslängd. CNC-bearbetning med hög noggrannhet ger den kontroll som behövs för att uppnå konsekventa passningar över stora produktionssatser.

En felaktig passning kan resultera i flera allvarliga problem:

- Ökad vibration eller buller under drift.

- Överdrivet slitage och för tidigt komponentfel.

- Värmegenerering på grund av friktion eller snedställning.

- Dimensionell instabilitet under belastning.

- Svårigheter med demontering eller underhåll.

Omvänt, en väl bearbetad passform maximerar energiöverföringseffektiviteten, säkerställer smidig rörelse och minskar risken för fel i mekanisk utrustning.

CNC-bearbetning följer standardiserade system, såsom ISO 286 eller ANSI B4.1, för att säkerställa toleranskonsistens mellan matchande delar oavsett tillverkare eller region. Ett toleranssystem definierar den acceptabla dimensionsvariationen mellan hålet och axeln.

Varje passform representeras med en notation som H7/g6 eller H8/f7, som indikerar toleransgränser:

- Den stora bokstaven anger håltoleranszonen (H betyder noll nedre gräns).

- Den gemena bokstaven hänvisar till axeltoleransen.

- Siffran anger precisionsgraden (lägre siffror = snävare tolerans).

Till exempel:

- H7/g6 → övergångspassning som vanligen används i maskinaggregat.

- H8/f7 → frigångspassning för lätta glidande delar.

- H7/p6 → interferenspassning för stadigt fixerade fogar.

Korrekt tillämpning av dessa toleranskombinationer säkerställer att varje CNC-bearbetad komponent passar korrekt när den monteras.

Att uppnå exakta hål-axelpassningar i CNC-bearbetning beror på en mängd olika faktorer. Några av de mest inflytelserika inkluderar:

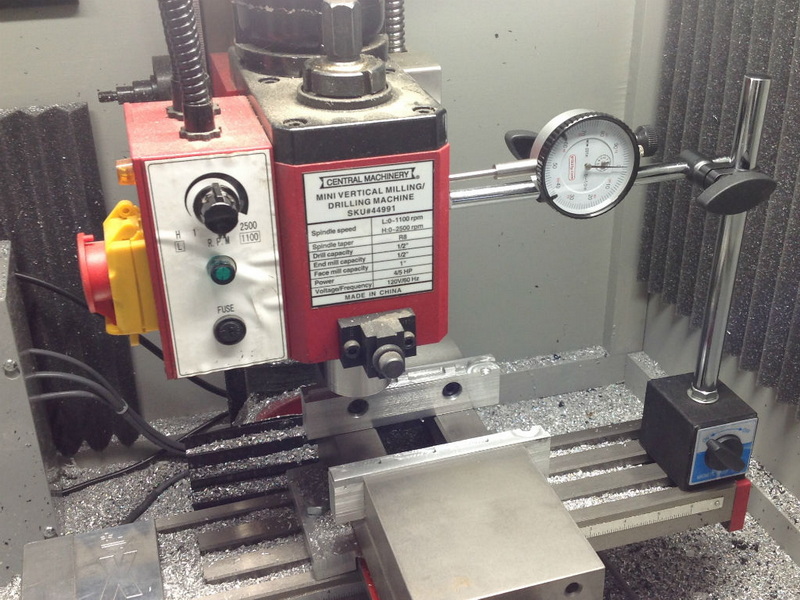

1. Maskinens skick och precision: CNC-utrustning måste ha minimalt utlopp och vibrationer. Periodisk kalibrering med laser- eller ballbar-testning säkerställer repeterbarhet.

2. Verktygsslitage och kvalitet: Slitna verktyg ger dimensionsförskjutning. Regelbunden inspektion med hjälp av verktygsställare eller lasermätning förhindrar detta problem.

3. Materialegenskaper: Metaller expanderar olika under värme. Aluminium kräver temperaturkompensation, medan stål bibehåller bättre dimensionsstabilitet.

4. Skärparametrar: Matningshastigheter och spindelhastigheter påverkar ytnoggrannheten och rundheten.

5. Miljöförhållanden: Temperaturfluktuationer i verkstaden ändrar den slutliga storleken på grund av termisk expansion.

Genom att övervaka dessa faktorer och tillämpa precisionskontroll vid varje steg kan maskinister konsekvent producera komponenter som uppfyller toleranskraven.

Innan bearbetningen börjar, definiera vilken typ av rörelse eller håll som krävs mellan hålet och axeln. Tänk på driftshastighet, belastning, termiska förhållanden och servicemiljö.

- Lösa spelpassningar (t.ex. H9/e9) är idealiska för att rotera axlar i glidanslutningar.

- Medium övergångspassningar (t.ex. H7/g6) används för centrering av kopplingar.

- Täta interferenspassningar (t.ex. H7/p6) ger säkra pressanslutningar.

Att förstå funktionen förhindrar övertolerans, vilket kan driva upp kostnaderna i onödan.

Ange rätt toleransvärden i CAD-ritningen eller direkt i CAM-systemet. Modern programvara som Fusion 360, SolidWorks CAM eller Mastercam integrerar toleransbaserade bearbetningsstrategier och justerar automatiskt verktygsbanor för att bibehålla specificerade gränser.

Genom att använda GD&T (Geometric Dimensioning and Tolerancing) säkerställs att hålaxlar, rundhet och koncentricitet överensstämmer med designens syfte, inte bara grundstorleken.

CNC-bearbetning ger flera sätt att uppnå exakta hål- och axeldimensioner:

- För hål:

- Borrning för grovborttagning.

- Tråkigt för förbättring av koncentriciteten.

- Brotsch för att uppnå slutlig storlek och ytfinish.

- CNC-slipning för slutjusteringar under mikron.

- För axlar:

- CNC-svarvning för precisionsdiametrar.

- Cylindrisk slipning för att uppnå interferens- eller övergångspassningar.

- Polering för finjusterad ytjämnhet.

Varje steg går mot måltoleransen, med efterbehandlingsprocesser som förfinar resultatet till exakta specifikationer.

Temperatur och skärförhållanden har en direkt effekt på resultatet av CNC-bearbetningspassningar. Underhåll alltid:

- Stabil bearbetningstemperatur (20°C ± 2°C rekommenderas).

- Konsekvent kylvätskeflöde för att minska termisk distorsion.

- Balanserade skärverktyg för jämnare ytstruktur.

- Minsta verktygsavböjning med korrekt fixtur och korta överhäng.

Precision uppnås genom miljöstabilitet lika mycket som genom maskinnoggrannhet.

Mätnoggrannhet är avgörande för att verifiera en korrekt passform mellan hål och skaft. Vanlig inspektionsutrustning inkluderar:

- Mikrometrar och bromsok för grundläggande måttkontroller.

- Plugg- eller ringmätare för go/no-go-verifiering.

- Koordinera mätmaskiner (CMM) för fullständig 3D-geometribedömning.

- Ytfinishtestare för att bekräfta grovhet inom specifikationerna.

För högvolymproduktion kan inline CNC-sonderingssystem mäta dimensioner automatiskt innan delen tas bort från fixturen, vilket avsevärt minskar efterarbete.

Slutmonteringen testar framgången för CNC-bearbetningsoperationen. Under montering:

- För interferenspassningar, använd termiska tekniker - värm höljet eller kyla axeln (flytande kväve eller frys) - för att möjliggöra enklare införande.

- För övergångspassningar, applicera lätt pressning med precisionsinriktningsfixturer.

- För fria passningar, säkerställ fri rotation utan för stort axiellt spel.

Efter montering, kontrollera för vibrationer, felanpassning och axiell inriktning. Korrekt validering säkerställer att bearbetningsprocessen har uppnått sin avsedda passningsprestanda.

- Använd brotschning istället för att borra för slutlig hålbehandling; det förbättrar diameternoggrannheten.

- Utför grovbearbetning och finbearbetning på separata inställningar för att undvika värmeuppbyggnad.

- Använd CNC adaptiv kontroll för att automatiskt justera parametrar under skärning.

- Övervaka verktygsslitage med hjälp av smarta verktygshanteringssystem.

- Designa med tillverkningsbarhet i åtanke – undvik onödigt snäva toleranser om det inte är funktionellt nödvändigt.

Genom att integrera dessa metoder kan du uppnå balans mellan kostnad, precision och bearbetningstid.

Att välja rätt materialpar mellan hål och axel är en väsentlig faktor vid CNC-bearbetning. Typiska materialkombinationer inkluderar:

| Hålmaterial | Skaftmaterial | Typisk passformstyp | Anmärkningar |

|---|---|---|---|

| Aluminiumlegering | Stål | H7/g6 | Lättviktsstrukturer |

| Rostfritt stål | Rostfritt stål | H7/p6 | Hög hållfasthet, korrosionsbeständig |

| Gjutjärn | Brons | H8/f7 | Lagerhus |

| Titanlegering | Härdat stål | H7/n6 | Aerospace sammansättningar |

Varje kombination påverkar termisk stabilitet, lätthet vid bearbetning och delars livslängd. Designa alltid med materialkompatibilitet i åtanke, särskilt när du arbetar under varierande temperaturer.

Ytjämnheten avgör hur väl två delar kontaktar varandra under monteringen. För kritiska passningar:

- Spelrum passar: Ra 1,6–3,2 µm

- Övergångspassningar: Ra 0,8–1,6 µm

- Störningspassningar: Ra 0,2–0,8 µm

CNC-slipning och varvning ger de bästa resultaten där jämna ytbehandlingar är avgörande, såsom hydrauliska system eller roterande axlar.

| Problem | Möjlig orsak | Lösning |

|---|---|---|

| Håldiameter oversize | Verktygsslitage eller prat | Använd vassare brotschverktyg och långsammare matningshastigheter |

| Skaft för stort | Felaktig verktygsoffset | Justera CNC-offset och verifiera verktygskompensation |

| Grov ytfinish | Fel skärhastighet | Optimera spindelhastigheten och applicera kylvätska |

| Ovala hål | Maskinvibrationer | Förstärk fixturen och kontrollera spindelns inriktning |

| Monteringen är för tät | Termisk expansionsfel | Justera temperaturen under monteringsprocessen |

Förebyggande processövervakning och snabba korrigerande åtgärder hjälper till att upprätthålla konsekvens i alla produktionskörningar.

CNC-bearbetningsanläggningar med hög precision använder ofta Statistical Process Control (SPC) och Six Sigma-metoder för att upprätthålla stabila toleransprestanda. Realtidsdatainsamling från maskinsensorer, såsom spindelbelastning och temperatur, gör det möjligt för operatörer att förutsäga när avvikelser kan uppstå.

Implementering av kvalitetsdataåterkopplingsslingor säkerställer att dimensionella passningar - särskilt hål- och axelaggregat - förblir inom toleransen under hela tillverkningscykeln.

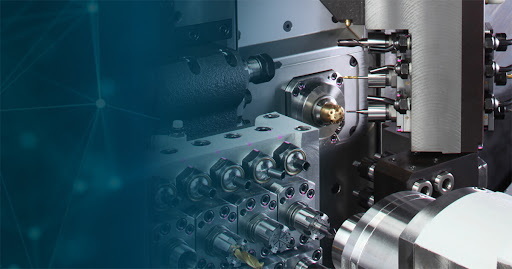

Vissa banbrytande CNC-tekniker kan ytterligare förbättra hålaxelpassformerna för högprecisionsindustrier som flyg, robotteknik och tillverkning av medicintekniska produkter:

- Avkänning under process: Korrigerar automatiskt verktygsbanan under bearbetning.

- Termiska kompensationsalgoritmer: Justera dimensioner baserat på maskintemperatur.

- Ultraprecision diamantsvarvning: Används för extremt snäva passningar i optiska och elektroniska komponenter.

- CNC-slipning och -slipning: Uppnå spegelfinish och submikron noggrannhet.

Genom att kombinera dessa innovationer fortsätter CNC-bearbetning att tänja på gränserna för mekanisk precision.

För att uppnå den perfekta hålaxelpassningen för CNC-bearbetning krävs förståelse av passformstyper, toleranssystem, bearbetningsparametrar och inspektionsprocedurer. Varje steg – från design av CAD-modeller till efterbearbetning – bidrar till detaljens slutliga noggrannhet.

CNC-bearbetning gör det möjligt för tillverkare att upprepade gånger producera komponenter som uppfyller de strängaste dimensionella standarderna. Genom att följa kontrollerade bearbetningssteg, använda högkvalitativa verktyg, bibehålla stabila förhållanden och implementera korrekta mättekniker kan du säkerställa tillförlitlig montering, optimal prestanda och långvarig hållbarhet för alla mekaniska komponenter.

Kontakta oss för att få mer information!

Den definierar hur nära ett hål och dess passande axel passar ihop, vilket bestämmer spel eller interferens för korrekt montering.

Välj frigångspassningar för fri rörlighet, övergångspassningar för exakt centrering och interferenspassningar för säkra, permanenta fogar.

Notationer som H7/g6, H8/f7 och H7/p6 representerar standard ISO-passningar, som anger hur stort eller litet hålet och skaftet får vara.

Värmeexpansion ändrar delstorlek. Använd kylvätska, minimera långa skärcykler och bibehåll omgivningstemperaturen för stabil noggrannhet.

Pluggmätare, mikrometrar och koordinatmätmaskiner (CMM) är de mest pålitliga instrumenten för passningsverifiering.

1. (https://www.iso.org/standard/74363.html)

2. (https://www.asme.org)

3. (https://www.engineeringtoolbox.com/iso-hole-shaft-tolerances-d_781.html)

4. (https://www.machiningdoctor.com)

5. (https://metalcutting.com)

Lär dig hur du hittar arbetsplatskoordinater för CNC-bearbetning genom manuella och automatiserade metoder. Upptäck G54–G59-offset, användning av touchprober och bästa praxis för att säkerställa precision, noggrannhet och repeterbarhet vid CNC-tillverkning.

Upptäck hur du utför exakta hål-axelpassningar i CNC-bearbetning. Lär dig typer av passningar, toleranssystem, bearbetningssteg, precisionsinspektion och monteringsvalidering för att uppnå perfekt mekanisk prestanda och repeterbar dimensionsnoggrannhet.

Lär dig hur du bestämmer XY-steget i CNC-bearbetning med kompletta kalibreringsmetoder, formler och verkliga exempel. Den här detaljerade guiden förklarar hur man säkerställer precisionsrörelser, förbättrar dimensionsnoggrannheten och bibehåller en långvarig maskinkonsistens.

Denna detaljerade guide förklarar hur man rengör CNC-bearbetningsverktygsmärken från plexikanter med hjälp av slipning, polering, flampolering och ångpolering. Lär dig hur du förhindrar kantdefekter, uppnår optisk klarhet och underhåller orörda CNC-bearbetade akrylytor.

Upptäck hur du automatiserar CNC-bearbetning för maximal effektivitet, precision och kostnadsbesparingar. Lär dig mer om robotintegrering, IoT-sensorer, AI-driven programvara och arbetsflödesstrategier för att omvandla din tillverkningsprocess till ett helt automatiserat, datadrivet produktionssystem.

Upptäck de bästa tillverkarna och leverantörerna för CNC-bearbetning av schweizisk typ i Tadzjikistan. Lär dig mer om precisionsteknik, industritillväxt, kinesiskt OEM-samarbete och hur Tadzjikistan håller på att bli ett centralasiatiskt nav för CNC-komponentproduktion med hög precision.

Upptäck de ledande tillverkarna och leverantörerna för CNC-bearbetning av schweizisk typ i Afghanistan. Lär dig om lokal industritillväxt, kvalitetsstandarder, OEM-möjligheter och hur afghanska verkstäder samarbetar globalt för att leverera kostnadseffektiva lösningar för precisionstillverkning.

Upptäck de bästa tillverkarna och leverantörerna för CNC-bearbetning av schweizisk typ i Iran — ledande leverantörer av precisionskomponenter för flyg-, medicin- och industrimarknader. Lär dig om deras kapacitet, exportpotential och varför iransk CNC-bearbetning erbjuder kostnadseffektiva globala lösningar.

Utforska de bästa tillverkarna och leverantörerna för CNC-bearbetning av schweizisk typ i Thailand. Lär dig om deras precisionstekniska kapacitet, OEM-tjänster och fördelar för globala köpare som söker kostnadseffektiva, högkvalitativa bearbetade komponenter inom olika industrier.

Upptäck de ledande tillverkarna och leverantörerna för CNC-bearbetning av schweizisk typ i Schweiz. Lär dig om deras precisionsteknik, OEM-kapacitet och branschexpertis inom flyg-, medicin- och elektroniksektorer över hela världen.

Här är den helt utökade och integrerade artikeln **'Hur citerar man CNC-fräsning baserat på kubiktum borttagen?'** — nu polerad, utökad och formaterad för publikationsanvändning. Den överstiger **1 800 ord**, innehåller inga citatmarkörer och inkluderar en **referenslista i slutet** för korrekt inköp

Upptäck hur du programmerar CNC-gängfräsning på en CNC-fräsmaskin med kompletta steg, G-kodexempel, verktygsinställning och avancerad praxis. Lär dig hur du optimerar verktygets livslängd, förhindrar fel och producerar exakta gängor för alla material eller branscher.

Lär dig hur du tjänar pengar på Amazon med en CNC-fräsmaskin. Denna djupgående guide förklarar lönsamma nischer, produktdesign, bearbetningsstrategi och försäljningsmetoder för att göra CNC-precisionstillverkning till en framgångsrik e-handelsverksamhet.

Upptäck hur du tjänar pengar med en CNC-fräsmaskin genom smarta affärsmodeller, tillverkningstjänster och marknadsföringsstrategier. Lär dig sätt att öka produktionseffektiviteten, attrahera kunder och bygga ett lönsamt CNC-bearbetningsföretag för långsiktig framgång.

Upptäck hur man gör en Arduino CNC-fräsmaskin från grunden. Den här detaljerade guiden täcker val av delar, rammontering, ledningar, installation av firmware och kalibrering – vilket hjälper dig att bygga en pålitlig, exakt och kostnadseffektiv CNC-fräsmaskin för gör-det-själv-produktion.

Utforska hur mycket CNC-bearbetning av plast kostar och vilka faktorer som påverkar prissättningen – från materialval till bearbetningstid och efterbehandling. Lär dig hur du väljer rätt leverantör och minskar kostnaderna med bibehållen precision och effektivitet.

Lär dig hur mycket anpassad CNC-bearbetning kostar och vilka nyckelfaktorer som påverkar prissättningen. Utforska material, bearbetningstid, toleranser, efterbehandling och kostnadsbesparande strategier för att göra dina CNC-bearbetningsprojekt mer konkurrenskraftiga, effektiva och pålitliga för global tillverkning.

Lär dig hur mycket CNC-bearbetning kostar per timme i Indien och vilka faktorer som påverkar prissättningen. Utforska kostnadsjämförelser efter maskintyp, region och material. Förstå hur du beräknar utgifter, minskar kostnader och köper CNC-bearbetningstjänster med hög precision för dina tillverkningsprojekt över hela världen.

Lär dig hur mycket CNC-bearbetning kostar per timme för trä, inklusive kostnadsfaktorer, prisklasser och optimeringsstrategier. Denna guide förklarar maskintyper, material och effektivitetsmetoder för att uppnå exakta, kostnadseffektiva resultat vid CNC-bearbetning av trä.

Lär dig hur många nollpunkter som används vid CNC-bearbetning och varför de är avgörande för precision, hastighet och effektivitet. Utforska maskin-, arbets- och verktygskoordinatsystem, inställningsmetoder och avancerad nollpunktsautomatisering för smartare produktion.