Od pomysłu do produktu gotowego do wprowadzenia na rynek, nasze rozwiązania NPI sprawiają, że każdy etap jest łatwiejszy i szybszy.

Odkryj, jak pomagamy

Wyświetlenia: 222 Autor: Jutro Czas publikacji: 30.01.2026 Pochodzenie: Strona

Menu treści

● Zrozumienie znaków narzędziowych w obróbce CNC

● Ocena ciężkości śladów obróbki

● Metody czyszczenia mechanicznego

>> Szlifowanie i przygotowanie powierzchni

>> Technika polerowania płomieniowego

>> Ponowna obróbka lub udoskonalanie krawędzi

● Techniki chemicznego czyszczenia i wykańczania

>> Proces polerowania parowego

>> Wycieranie rozpuszczalnikiem

● Jak zapobiegać śladom narzędzi podczas obróbki CNC

● Konserwacja i przechowywanie po czyszczeniu

● Typowe błędy, których należy unikać

● Względy ochrony środowiska i bezpieczeństwa

● Zastosowania wymagające precyzyjnych polerowanych krawędzi z plexi

● Wniosek

>> 1. Co powoduje ślady narzędzi na plexi podczas obróbki CNC?

>> 2. Czy polerowanie płomieniowe może usunąć wszystkie ślady obróbki?

>> 3. Czym polerowanie parowe różni się od polerowania?

>> 4. Jakie są najbezpieczniejsze rozpuszczalniki do czyszczenia plexi?

>> 5. Jak mogę zmniejszyć ślady narzędzi w przyszłych przebiegach obróbki CNC?

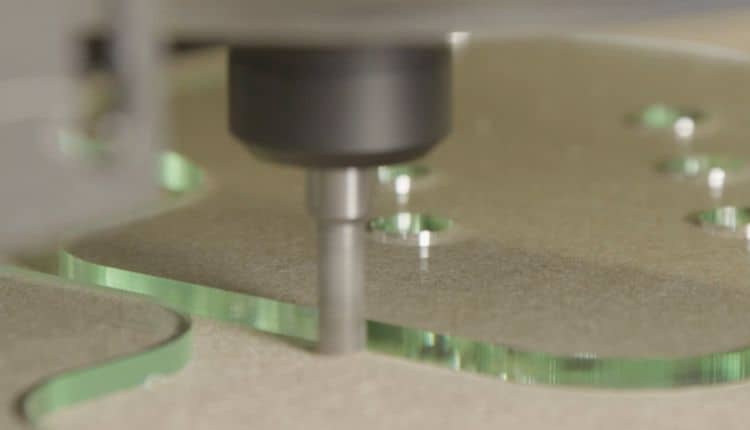

Obróbka CNC jest preferowaną metodą produkcji do tworzenia precyzyjnych i wysokiej jakości części akrylowych (pleksi) w różnych branżach, od oznakowania i architektury po komponenty optyczne i produkcję wyświetlaczy. Jednak nawet najlepsze konfiguracje obróbki CNC mogą pozostawiać niewielkie ślady narzędzi lub zamglone krawędzie, szczególnie na materiałach przezroczystych, takich jak pleksi.

Te ślady obróbki — mikroskopijne rowki, grzbiety lub słabe zadrapania — mogą zmniejszyć przejrzystość optyczną gotowego produktu. Na szczęście dzięki odpowiednim technikom obróbki końcowej i dobrym praktykom obróbki czyszczenie jest całkowicie możliwe Obróbka CNC pozostawia ślady i przywraca wyraźną, błyszczącą krawędź, z której znane są elementy z plexi.

W tym obszernym przewodniku omówiono techniki czyszczenia mechanicznego i chemicznego, strategie zapobiegawcze i wskazówki dotyczące konserwacji, które pomogą Ci uzyskać nieskazitelne krawędzie z pleksiglasu po obróbce CNC.

Ślady obróbki na krawędziach plexi powstają w wyniku tarcia narzędzia tnącego o powierzchnię akrylu podczas obróbki CNC. Gdy narzędzie się obraca, niewielkie niedoskonałości w zakresie prędkości, szybkości posuwu, geometrii narzędzia lub odprowadzania wiórów mogą prowadzić do powstania linii nacięć, mikropęknięć lub mlecznych przebarwień.

Typowe przyczyny śladów narzędzi obejmują:

- Niewłaściwe parametry skrawania (za duży posuw lub za mała prędkość wrzeciona).

- Zużyta lub nieprawidłowa geometria narzędzia tnącego, szczególnie w przypadku stosowania narzędzi HSS zamiast narzędzi węglikowych lub diamentowych.

- Nieodpowiednie odprowadzanie ciepła i wiórów, prowadzące do miejscowego stopienia powierzchni pleksiglasu.

- Ponowne cięcie wiórów plastikowych, które mogą rozmazywać się na krawędziach, zamiast tworzyć czyste wióry.

- Niewłaściwe przejście w przejściach wykańczających, pozostawiające widoczne linie ścieżki narzędzia.

Krótko mówiąc, ślady narzędzi są bezpośrednim skutkiem warunków skrawania i miękkości materiału. Akryl ze względu na niższą temperaturę topnienia jest szczególnie podatny na rozmazywanie pod wpływem ciepła – co oznacza, że podczas obróbki CNC kluczowa jest precyzja i odpowiednie ustawienie parametrów.

Zanim zaczniesz czyścić lub polerować krawędzie pleksi, sprawdź stan elementu przy jasnym oświetleniu. Najlepszą metodę czyszczenia można określić, oceniając:

- Głębokość defektów powierzchni – Czy są to płytkie ślady cieni czy głębokie linie nacięć?

- Geometria krawędzi – Krawędzie płaskie, ukośne, zakrzywione lub schodkowe mogą wymagać różnych technik polerowania.

- Przejrzystość optyczna – Określ, czy zmętnienie jest spowodowane ścieraniem powierzchni, czy głębszym odkształceniem materiału.

- Uszkodzenia cieplne – Poszukaj małych fal lub zmarszczek wskazujących na wcześniejsze przegrzanie podczas obróbki CNC.

Płytkie ślady można łatwo wypolerować, natomiast głębsze uszkodzenia mogą wymagać szlifowania i polerowania, a nawet polerowania płomieniowego w celu całkowitej renowacji.

Szlifowanie to bezpieczna i precyzyjna metoda usuwania śladów obróbki CNC z krawędzi plexi. Pozwala kontrolować jednolitość powierzchni i zapobiega nadmiernemu usuwaniu materiału.

Aby osiągnąć profesjonalne rezultaty:

1. Rozpocznij od drobnoziarnistego papieru ściernego (ziarno 400–600), aby usunąć początkowe ślady narzędzia. Lekko przeszlifuj, aby uniknąć wytwarzania ciepła.

2. Stopniowo przechodź na wyższą ziarnistość – 800, 1000, 1500 i aż do 2000 – upewniając się, że każdy drobniejszy etap eliminuje rysy z poprzedniego.

3. Zdecydowanie zaleca się szlifowanie na mokro. Woda działa zarówno jako środek smarny, jak i chłodzący, zmniejszając tarcie i wypłukując drobne cząsteczki akrylu.

4. Po zakończeniu procesu szlifowania osuszyć i sprawdzić krawędź przy pomocy latarki. Znaki powinny teraz wydawać się znacznie zmniejszone lub niewidoczne pod światłem.

W przypadku płaskich krawędzi zawsze szlifuj w tym samym kierunku lub podążaj za krzywizną, jeśli masz do czynienia z zaokrąglonymi elementami. Taka konsystencja zapewnia jednolitość na całej powierzchni plexi.

Po zakończeniu szlifowania przejdź do procesu polerowania, aby przywrócić pełną przezroczystość:

- Użyj miękkiej tarczy polerskiej z bawełny lub mikrofibry przymocowanej do wolnoobrotowego narzędzia lub polerki stołowej.

- Nałóż specjalistyczny akrylowy środek polerski – dobrze sprawdza się tlenek glinu lub pasta diamentowa.

- Delikatnie poleruj krawędzie małymi okrężnymi ruchami, aż powierzchnia stanie się gładka i błyszcząca.

- Unikaj długotrwałego kontaktu w jednym miejscu, aby zapobiec gromadzeniu się ciepła i możliwemu wypaczeniu powierzchni.

Polerowanie nie tylko eliminuje resztkowe rysy po szlifowaniu, ale także poprawia wygląd optyczny, dzięki czemu krawędzie po obróbce CNC wyglądają wyraźnie i profesjonalnie.

Polerowanie płomieniowe to jedna z najszybszych metod uzyskiwania wykończenia przypominającego szkło na pleksiglasie obrabianym CNC. Technika ta wykorzystuje płomień o wysokiej temperaturze do krótkotrwałego stopienia zewnętrznej warstwy akrylu, umożliwiając jej samopoziomowanie i usunięcie drobnych śladów narzędzi.

Aby bezpiecznie przeprowadzić polerowanie płomieniowe:

1. Użyj palnika wodorowo-tlenowego lub propanowego z kontrolowanym, drobnym płomieniem.

2. Trzymaj dyszę w odległości 2–3 centymetrów od powierzchni i przesuwaj ją w sposób ciągły wzdłuż krawędzi.

3. Nie stój w jednym miejscu — nadmierne ciepło może spowodować powstawanie pęcherzy lub zniekształcenie akrylu.

4. Przed dotknięciem lub dalszym czyszczeniem poczekaj, aż element ostygnie naturalnie w otaczającym powietrzu.

Prawidłowo wykonane polerowanie płomieniowe zapewnia lustrzaną przejrzystość w ciągu kilku sekund. Jest szczególnie przydatny w przypadku elementów wyświetlaczy, krawędzi oznakowań i okien optycznych wytwarzanych metodą obróbki CNC.

W przypadkach, gdy ślady narzędzi są zbyt głębokie, aby można je było polerować lub szlifować, najlepszą metodą jest ponowna obróbka dotkniętej krawędzi za pomocą drobnego przejścia wykańczającego.

- Użyj wiertła diamentowego lub węglikowego przeznaczonego do obróbki akrylu.

- Zmniejszyć posuw i przekroczenie, aby zminimalizować nacisk kontaktowy.

- Zwiększ nieznacznie prędkość obrotową wrzeciona, aby uzyskać cięcie bez stopienia.

To lekkie przycięcie usuwa cienką warstwę zewnętrzną i zapewnia gładszą krawędź wymagającą minimalnego dalszego polerowania. Wielu producentów integruje ten końcowy etap bezpośrednio ze swoimi programami obróbki CNC, aby skrócić czas ręcznej obróbki wykańczającej.

Polerowanie parowe idealnie nadaje się do przywracania przezroczystości krawędzi pleksiglasu obrabianych CNC. Polega na wystawieniu powierzchni na działanie oparów rozpuszczalników – najczęściej par dichlorometanu lub acetonu – które topią zewnętrzną mikrowarstwę, tworząc gładkie jak szkło wykończenie.

Procedura:

1. Umieść część w szczelnej komorze parowej.

2. Wystawić na krótkie działanie oparów rozpuszczalników, aż powierzchnia zacznie świecić.

3. Wyjmij i pozostaw do ostygnięcia na kilka godzin w pomieszczeniu wolnym od kurzu.

Proces ten udoskonala nawet najmniejsze ślady narzędzi i nadaje pleksiglasowi przejrzystość zbliżoną do optycznej. Jednakże środki ostrożności są niezwykle istotne, ponieważ opary rozpuszczalników mogą być szkodliwe bez odpowiedniej wentylacji lub systemów odprowadzania oparów.

W przypadku lekkiego zmatowienia powierzchni po obróbce CNC przetarcie gąbkami nawilżonymi rozpuszczalnikiem może zapewnić czystszy i jaśniejszy wygląd.

- Używaj wyłącznie rozpuszczalników przeznaczonych do akrylu, takich jak alkohol izopropylowy lub łagodne środki do czyszczenia akrylu.

- Unikaj ostrych środków chemicznych, takich jak toluen lub ksylen, które mogą powodować pękanie powierzchni.

- Zawsze noś rękawice i pracuj w czystym, niestrzępiącym się środowisku.

Metodę tę należy stosować jedynie przy drobnych korektach, gdyż nadmierna ekspozycja na rozpuszczalniki może prowadzić do wybielenia lub zmiękczenia powierzchni plexi.

Najlepszą praktyką jest przede wszystkim zapobieganie tworzeniu się śladów narzędzi. Wdrożenie odpowiednich strategii obróbki CNC nie tylko oszczędza czas wykańczania, ale także wydłuża żywotność narzędzi skrawających.

Kluczowe zalecenia obejmują:

- Używaj wysokiej jakości ostrych noży przeznaczonych do akrylu, najlepiej jednoostrzowych lub typu O-flet.

- Zoptymalizuj prędkość wrzeciona (około 18 000–22 000 obr./min) i prędkość posuwu, aby zrównoważyć obciążenie cieplne i wiórowe.

- Unikaj ponownego cięcia wiórów, utrzymując skuteczny system podciśnienia lub nadmuchu powietrza.

- Dodać mgłę chłodziwa lub sprężone powietrze, aby rozproszyć ciepło podczas przejść obróbczych.

- Należy wykonać końcowe przejście wykończeniowe z niewielkim przekrokiem i minimalną głębokością, aby zredukować pozostałe ślady.

- Odpowiednio zabezpiecz obrabiany przedmiot, aby zapobiec mikrowibracjom, które mogą powodować nierówne linie cięcia.

Poświęcenie czasu na skonfigurowanie prawidłowych parametrów obróbki pomaga uzyskać czystsze krawędzie prosto z maszyny CNC, zmniejszając potrzebę intensywnego polerowania końcowego.

Po całkowitym usunięciu śladów narzędzi do obróbki CNC, właściwa pielęgnacja pomoże zachować dopracowany wygląd:

- Części z pleksiglasu należy obsługiwać w miękkich rękawiczkach, aby uniknąć zabrudzenia odcisków palców.

- Do usuwania kurzu i smug używaj nieściernych środków czyszczących.

- Przechowywać elementy poziomo, z folią ochronną pomiędzy warstwami.

- Rozważ zastosowanie ochronnego akrylowego uszczelniacza lub powłoki zabezpieczającej przed zarysowaniami, aby zapewnić trwałość.

- Gotowe części należy trzymać z dala od ekstremalnych temperatur lub bezpośredniego narażenia na promienie UV, które z czasem mogą powodować żółknięcie.

Wykonanie tych kroków gwarantuje, że pleksi obrobiona maszynowo CNC pozostanie nieskazitelna i profesjonalna podczas prezentacji, montażu lub dostawy do klienta końcowego.

Błędy podczas czyszczenia i polerowania często prowadzą do dodatkowych uszkodzeń, a nie poprawy. Unikaj:

- Używanie zbyt grubego papieru ściernego, który powoduje widoczne rysy zamiast usuwać istniejące.

- Stosowanie nadmiernego ciśnienia podczas polerowania, co powoduje powstawanie nadmiernego ciepła.

- Stosowanie niekontrolowanego polerowania płomieniowego, powodującego stopienie lub odbarwienie.

- Mieszanie chemicznych roztworów czyszczących bez zrozumienia zgodności rozpuszczalników z akrylem.

- Ignorowanie praktyk bezpieczeństwa, takich jak wentylacja i sprzęt ochronny podczas stosowania lotnych rozpuszczalników.

Unikanie tych typowych pułapek zapewnia gładsze krawędzie i zapobiega poprawkom, oszczędzając zarówno koszty materiałów, jak i robocizny.

Procesy obróbki CNC i polerowania mogą powodować powstawanie mikroplastycznego pyłu i pozostałości rozpuszczalników. Aby praktykować odpowiedzialność za środowisko:

- Podczas szlifowania i obróbki stosować systemy odsysania pyłu.

- Pozostałości po polerowaniu należy utylizować zgodnie z lokalnymi przepisami ochrony środowiska.

- Jeśli to możliwe, wybieraj środki czyszczące na bazie wody lub o niskiej zawartości LZO.

Bezpieczeństwo jest najważniejsze, gdy w grę wchodzą ciepło, rozpuszczalniki i drobny pył. Podczas wykonywania tych procesów wykończeniowych należy zawsze nosić okulary ochronne, rękawice i respirator.

Czyste, przezroczyste krawędzie mają kluczowe znaczenie w różnych branżach, gdzie istotny jest zarówno wygląd, jak i dokładność:

- Panele i wyświetlacze oświetlenia architektonicznego

- Obudowy urządzeń medycznych i obudowy laboratoriów

- Elementy optyczne, soczewki i osłony

- Tablice reklamowe, eksponaty i elementy wyposażenia sklepów

- Panele wewnętrzne w samochodach i przemyśle lotniczym

W każdym z tych zastosowań odpowiednia obróbka po obróbce zapewnia, że gotowy element spełnia wymagania funkcjonalne i estetyczne.

Czyszczenie śladów narzędzi do obróbki CNC z krawędzi plexi wymaga zrozumienia zarówno procesu obróbki, jak i fizycznej reakcji materiału na szlifowanie, polerowanie i środki chemiczne. Niezależnie od tego, czy stosujesz szlifowanie progresywne, polerowanie płomieniowe, opary rozpuszczalników, czy przejścia wykończeniowe, każda metoda może przywrócić przejrzystość i precyzję krawędziom elementów akrylowych.

Jednak najskuteczniejsze rozwiązanie łączy profilaktykę podczas obróbki CNC ze staranną obróbką końcową. Dzięki zoptymalizowanym parametrom cięcia, właściwemu doborowi narzędzi i konsekwentnym praktykom konserwacji można uzyskać krystalicznie czyste krawędzie z pleksiglasu, które odzwierciedlają prawdziwą doskonałość obróbki CNC.

Skontaktuj się z nami, aby uzyskać więcej informacji!

Ślady narzędzi są spowodowane złymi warunkami skrawania — takimi jak tępe narzędzia, nieprawidłowe prędkości posuwu lub niewystarczające chłodzenie. Niska temperatura topnienia akrylu sprawia, że jest on podatny na rozmazywanie powierzchni, jeśli ciepło nie jest odpowiednio zarządzane podczas obróbki CNC.

Polerowanie płomieniowe działa dobrze w przypadku powierzchownych śladów, ale nie może naprawić głębokich nacięć ani żłobków. Najlepiej stosować go po dokładnym przeszlifowaniu, aby uzyskać wysoki połysk na powierzchniach obrabianych CNC.

Polerowanie parowe topi górną mikrowarstwę akrylu pod wpływem rozpuszczalnika, zapewniając idealnie gładką powierzchnię. Polerowanie mechanicznie ściera powierzchnię za pomocą past — obie metody mogą się uzupełniać w wykańczaniu po obróbce.

Najbezpieczniejsze są łagodne środki, takie jak alkohol izopropylowy lub specjalistyczne środki do czyszczenia akrylu. Unikaj silnych rozpuszczalników chemicznych, takich jak aceton, w otwartych środowiskach, chyba że są obsługiwane w urządzeniach z kontrolą oparów.

Wykonuj regularną konserwację oprzyrządowania, używaj zaktualizowanego oprogramowania do obróbki z algorytmami wygładzania, dostosowuj prędkości wrzeciona i dodawaj przejścia wykańczające na zmniejszonej głębokości. Ta proaktywna strategia zapewnia spójne wyniki przy minimalnej liczbie prac wykończeniowych.

1. https://www.acrylitepolishing.com

2. https://www.cnccookbook.com

3. https://www.plexiglas.com

4. https://www.makeitfrom.com/materials/acrylic

5. https://www.instructables.com/CNC-Acrylic-polishing

Dowiedz się, jak znaleźć współrzędne miejsca pracy do obróbki CNC metodami ręcznymi i automatycznymi. Odkryj przesunięcia G54–G59, wykorzystanie sond dotykowych i najlepsze praktyki zapewniające precyzję, dokładność i powtarzalność w produkcji CNC.

Dowiedz się, jak wykonać dokładne pasowanie otworu i wału w obróbce CNC. Poznaj rodzaje pasowań, systemy tolerancji, etapy obróbki, precyzyjną kontrolę i walidację montażu, aby osiągnąć doskonałe parametry mechaniczne i powtarzalną dokładność wymiarową.

Dowiedz się, jak określić krok XY w obróbce CNC, korzystając z kompletnych metod kalibracji, wzorów i rzeczywistych przykładów. W tym szczegółowym przewodniku wyjaśniono, jak zapewnić precyzyjny ruch, poprawić dokładność wymiarową i utrzymać długoterminową spójność maszyny.

W tym szczegółowym przewodniku wyjaśniono, jak oczyścić ślady narzędzi do obróbki CNC z krawędzi plexi za pomocą technik szlifowania, polerowania, polerowania płomieniowego i polerowania parowego. Dowiedz się, jak zapobiegać defektom krawędzi, osiągnąć przejrzystość optyczną i utrzymać nieskazitelne powierzchnie akrylowe obrabiane CNC.

Odkryj, jak zautomatyzować obróbkę CNC w celu uzyskania maksymalnej wydajności, precyzji i oszczędności. Dowiedz się o integracji robotyki, czujnikach IoT, oprogramowaniu opartym na sztucznej inteligencji i strategiach przepływu pracy, aby przekształcić proces produkcyjny w w pełni zautomatyzowany system produkcyjny oparty na danych.

Odkryj najlepszych szwajcarskich producentów i dostawców obróbki CNC w Tadżykistanie. Dowiedz się o możliwościach inżynierii precyzyjnej, rozwoju branży, współpracy z chińskimi producentami OEM i o tym, jak Tadżykistan staje się środkowoazjatyckim centrum precyzyjnej produkcji komponentów CNC.

Odkryj wiodących szwajcarskich producentów i dostawców obróbki CNC w Afganistanie. Dowiedz się o rozwoju lokalnego przemysłu, standardach jakości, możliwościach OEM i o tym, jak afgańskie warsztaty współpracują na całym świecie, aby dostarczać opłacalne rozwiązania w zakresie produkcji precyzyjnej.

Odkryj czołowych szwajcarskich producentów i dostawców obróbki CNC w Iranie — wiodących dostawców precyzyjnych komponentów dla rynków lotniczego, medycznego i przemysłowego. Dowiedz się o ich możliwościach, potencjale eksportowym i dlaczego irańska obróbka CNC oferuje opłacalne rozwiązania globalne.

Poznaj czołowych szwajcarskich producentów i dostawców obróbki CNC w Tajlandii. Dowiedz się o ich możliwościach w zakresie inżynierii precyzyjnej, usługach OEM i zaletach dla globalnych nabywców poszukujących opłacalnych, wysokiej jakości komponentów obrabianych w różnych branżach.

Odkryj wiodących szwajcarskich producentów i dostawców obróbki CNC w Szwajcarii. Dowiedz się o ich precyzyjnych technologiach, możliwościach OEM i wiedzy branżowej w sektorach lotniczym, medycznym i elektronicznym na całym świecie.

Oto w pełni rozwinięty i zintegrowany artykuł **„Jak wycenić frezowanie CNC na podstawie usuniętych cali sześciennych?”** — teraz dopracowany, rozszerzony i sformatowany do użytku publikacyjnego. Przekracza **1800 słów**, nie zawiera znaczników przypominających cytaty i zawiera **listę referencyjną na końcu** ułatwiającą prawidłowe źródła

Odkryj, jak programować frezowanie gwintów CNC na frezarce CNC, korzystając z kompletnych kroków, przykładów kodu G, konfiguracji narzędzi i zaawansowanych praktyk. Dowiedz się, jak zoptymalizować trwałość narzędzi, zapobiegać błędom i wytwarzać precyzyjne gwinty dla dowolnego materiału i branży.

Dowiedz się, jak zarabiać pieniądze na Amazon za pomocą frezarki CNC. Ten szczegółowy przewodnik wyjaśnia dochodowe nisze, projektowanie produktów, strategię obróbki i metody sprzedaży, dzięki którym można przekształcić precyzyjną produkcję CNC w odnoszący sukcesy biznes e-commerce.

Odkryj, jak zarabiać pieniądze dzięki frezarce CNC dzięki inteligentnym modelom biznesowym, usługom produkcyjnym i strategiom marketingowym. Dowiedz się, jak zwiększyć wydajność produkcji, przyciągnąć klientów i zbudować dochodowe przedsiębiorstwo zajmujące się obróbką CNC, które zapewni długoterminowy sukces.

Dowiedz się, jak od podstaw zbudować frezarkę CNC Arduino. Ten szczegółowy przewodnik obejmuje wybór części, montaż ramy, okablowanie, instalację oprogramowania sprzętowego i kalibrację — pomagając w zbudowaniu niezawodnej, precyzyjnej i ekonomicznej frezarki CNC do samodzielnej produkcji.

Sprawdź, ile kosztuje obróbka CNC tworzyw sztucznych i jakie czynniki wpływają na cenę — od wyboru materiału po czas obróbki i wykończenie. Dowiedz się jak wybrać odpowiedniego dostawcę i obniżyć koszty zachowując precyzję i efektywność.

Dowiedz się, ile kosztuje niestandardowa obróbka CNC i jakie kluczowe czynniki wpływają na cenę. Przeglądaj materiały, czas obróbki, tolerancje, wykończenie i strategie oszczędzania, aby Twoje projekty obróbki CNC były bardziej konkurencyjne, wydajne i niezawodne w produkcji globalnej.

Dowiedz się, ile kosztuje godzinna obróbka CNC w Indiach i jakie czynniki wpływają na cenę. Przeglądaj porównania kosztów według typu maszyny, regionu i materiału. Dowiedz się, jak obliczać wydatki, redukować koszty i pozyskiwać usługi precyzyjnej obróbki CNC dla swoich projektów produkcyjnych na całym świecie.

Dowiedz się, ile kosztuje godzinna obróbka CNC drewna, uwzględniając czynniki kosztowe, przedziały cenowe i strategie optymalizacji. W tym przewodniku wyjaśniono typy maszyn, materiały i metody wydajności umożliwiające osiągnięcie precyzyjnych, opłacalnych wyników w obróbce CNC drewna.

Dowiedz się, ile punktów zerowych wykorzystuje się w obróbce CNC i dlaczego są one niezbędne dla precyzji, szybkości i wydajności. Poznaj układy współrzędnych maszyn, pracy i narzędzi, metody konfiguracji i zaawansowaną automatyzację punktu zerowego w celu uzyskania inteligentniejszej produkcji.