Fra idé til markedsfærdigt produkt gør vores NPI-løsninger alle stadier nemmere og hurtigere.

Find ud af, hvordan vi hjælper

Visninger: 222 Forfatter: I morgen Publiceringstidspunkt: 30-01-2026 Oprindelse: websted

Indholdsmenu

● Forståelse af hul og akselpasning i CNC-bearbejdning

● Hvorfor hul-akselpasning er vigtig i CNC-bearbejdning

● ISO Fit-system og tolerancer i CNC-bearbejdning

● Faktorer, der påvirker hul-akselpasningen i CNC-bearbejdning

● Trin-for-trin guide til at opnå hul-aksel-pasning i CNC-bearbejdning

>> Trin 1: Identificer funktionelle krav

>> Trin 2: Indstil bearbejdningstolerancer i CAD/CAM

>> Trin 3: Vælg den korrekte bearbejdningsmetode

>> Trin 4: Kontroller skæremiljøet

>> Trin 5: Brug korrekte måle- og inspektionsværktøjer

>> Trin 6: Montering og validering

● Tips til optimering af CNC-bearbejdningspasninger

● Materialeovervejelser for hul-skaft-pasning

● Overfladeruhed og dens rolle i CNC-pasninger

● Almindelige problemer og deres løsninger

● Kvalitetskontrol og statistisk overvågning

● Avancerede CNC-bearbejdningsteknikker til tætte pasformer

● FAQ

>> (1) Hvad er en hulakselpasning i CNC-bearbejdning?

>> (2) Hvordan beslutter jeg, hvilken pasform jeg skal bruge?

>> (3) Hvilke tolerancenotationer er almindelige i CNC-bearbejdning?

>> (4) Hvordan kan temperaturen påvirke tilpasninger under bearbejdning?

>> (5) Hvilke værktøjer måler hul-skaftets tilpasning nøjagtigt?

Præcision og pasform er grundlaget for funktionel komponentsamling i moderne CNC-bearbejdning. Blandt de mange tekniske parametre, der bestemmer kvaliteten af en CNC-bearbejdet del, forholdet mellem et hul og dets matchende aksel er en af de mest kritiske. Uanset om du producerer gear, huse, remskiver eller lejesæder, sikrer det at opnå den korrekte hul-akselpasning ydeevne, pålidelighed og langsigtet stabilitet.

Denne artikel forklarer i detaljer, hvordan man opnår den korrekte hul-akselpasning til CNC-bearbejdning , herunder rollen som tolerancer, målesystemer, bearbejdningstrin, materialeeffekter og kvalitetssikring. Du vil også lære praktiske bearbejdningsteknikker og inspektionsværktøjer, der sikrer, at dine CNC-bearbejdningsopgaver opfylder designhensigten hver gang.

Konceptet med et hul og en akselpasning beskriver, hvor tæt eller løst to cylindriske komponenter passer sammen - et hul (indvendigt træk) og et skaft (ydre træk). I CNC-bearbejdning, hvor præcision ofte måles i mikrometer, afgør pasformen ikke kun, om dele kan samles, men også hvordan de opfører sig under stress, rotation og temperaturændringer.

Der er tre primære typer pasformer, der bruges i CNC-bearbejdning:

- Frigangspasning: Skaftet er altid mindre end hullet. Denne type tillader fri bevægelse eller glidning med minimal friktion.

- Overgangspasning: En kontrolleret overlapning - nogle gange frigang, nogle gange interferens - bruges, når der kræves nøjagtig placering uden et stramt tryk.

- Interferenspasning: Skaftet er lidt større end hullet, hvilket skaber en prespasning, der kræver kraft eller termisk ekspansion under montering.

Hver af disse spiller en særskilt rolle i mekaniske systemer. For eksempel er lejebeslag ofte afhængige af interferenspasninger, mens gearaksler kan kræve overgangspasninger for at tillade korrekt justering uden at løsne sig under belastning.

Den korrekte hul-akselpasning påvirker ikke kun den mekaniske ydeevne af en del, men også dens produktionsomkostninger, montageeffektivitet og levetid. CNC-bearbejdning med høj nøjagtighed giver den nødvendige kontrol for at opnå ensartede tilpasninger på tværs af store produktionspartier.

En forkert tilpasning kan resultere i flere alvorlige problemer:

- Øget vibration eller støj under drift.

- Overdreven slitage og for tidlig komponentfejl.

- Varmeudvikling på grund af friktion eller forskydning.

- Dimensionel ustabilitet under belastning.

- Besvær med adskillelse eller vedligeholdelse.

Omvendt maksimerer en velbearbejdet pasform energioverførselseffektiviteten, sikrer jævn bevægelse og reducerer risikoen for fejl i mekanisk udstyr.

CNC-bearbejdning følger standardiserede systemer, såsom ISO 286 eller ANSI B4.1, for at sikre tolerancekonsistens mellem matchende dele uanset producent eller region. Et tolerancesystem definerer den acceptable dimensionelle variation mellem hullet og skaftet.

Hver pasform er repræsenteret med en notation såsom H7/g6 eller H8/f7, som angiver tolerancegrænser:

- Det store bogstav angiver hultolerancezonen (H betyder nul nedre grænse).

- Det lille bogstav henviser til akseltolerancen.

- Tallet angiver præcisionsgraden (lavere tal = skærpet tolerance).

For eksempel:

- H7/g6 → overgangspasning, der almindeligvis anvendes i maskinkonstruktioner.

- H8/f7 → frigangspasning til let glidende dele.

- H7/p6 → interferenspasning til fast fikserede samlinger.

Korrekt anvendelse af disse tolerancekombinationer sikrer, at hver CNC-bearbejdet komponent passer korrekt, når den er samlet.

At opnå nøjagtige hul-akselpasninger i CNC-bearbejdning afhænger af en række faktorer. Nogle af de mest indflydelsesrige inkluderer:

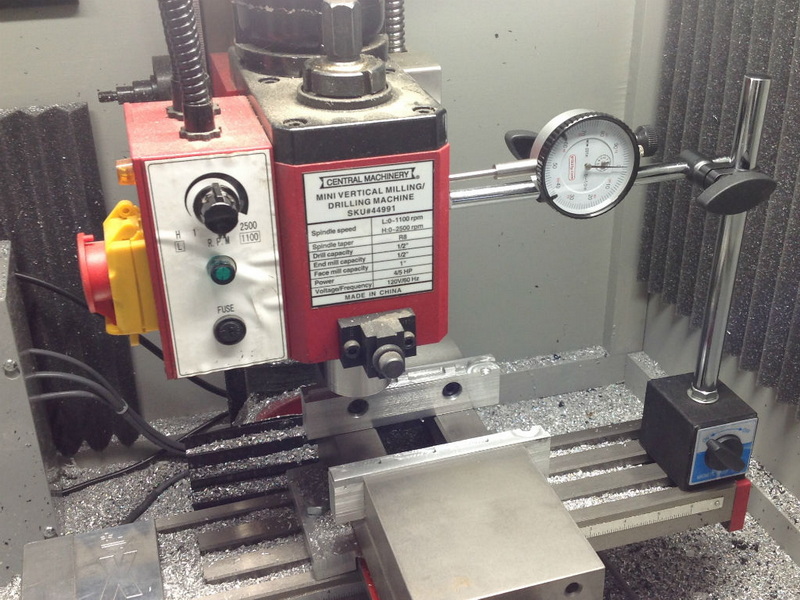

1. Maskinens tilstand og præcision: CNC-udstyr skal have minimal udløb og vibration. Periodisk kalibrering ved hjælp af laser- eller ballbar-test sikrer repeterbarhed.

2. Værktøjsslid og kvalitet: Slidte værktøjer giver dimensionsforskydning. Regelmæssig inspektion ved hjælp af værktøjsopstillere eller lasermåling forhindrer dette problem.

3. Materialeegenskaber: Metaller udvider sig forskelligt under varme. Aluminium kræver temperaturkompensation, mens stål bevarer en bedre dimensionsstabilitet.

4. Skæreparametre: Tilspændingshastigheder og spindelhastigheder påvirker overfladenøjagtighed og rundhed.

5. Miljøforhold: Temperatursvingninger i værkstedet ændrer den endelige størrelse på grund af termisk udvidelse.

Ved at overvåge disse faktorer og anvende præcisionskontrol ved hvert trin, kan maskinmestre konsekvent producere komponenter, der opfylder tolerancekrav.

Inden bearbejdningen påbegyndes, skal du definere den type bevægelse eller hold, der kræves mellem hullet og akslen. Overvej driftshastighed, belastning, termiske forhold og servicemiljø.

- Løse frigangspasninger (f.eks. H9/e9) er ideelle til roterende aksler i glideforbindelser.

- Medium overgangspasninger (f.eks. H7/g6) bruges til centrering af koblinger.

- Tætte interferenspasninger (f.eks. H7/p6) giver sikre presseforbindelser.

At forstå funktionen forhindrer overtolerance, hvilket kan øge omkostningerne unødigt.

Indtast de korrekte toleranceværdier i CAD-tegningen eller direkte i CAM-systemet. Moderne software som Fusion 360, SolidWorks CAM eller Mastercam integrerer tolerancebaserede bearbejdningsstrategier og justerer automatisk værktøjsbaner for at opretholde specificerede grænser.

Brug af GD&T (Geometric Dimensioning and Tolerancing) sikrer, at hulakser, rundhed og koncentricitet er i overensstemmelse med designets hensigt, ikke kun den grundlæggende størrelse.

CNC-bearbejdning giver flere måder at opnå nøjagtige hul- og akseldimensioner på:

- Til huller:

- Boring til grovfjernelse.

- Kedeligt til forbedring af koncentricitet.

- Oprømning for at opnå endelig størrelse og overfladefinish.

- CNC slibning til sub-mikron slutjusteringer.

- Til skafter:

- CNC-drejning for præcise diametre.

- Cylindrisk slibning for at opnå interferens eller overgangspasninger.

- Polering for finjusteret overfladeruhed.

Hvert trin skrider frem mod måltolerancen, hvor efterbehandlingsprocesser forfiner resultatet til nøjagtige specifikationer.

Temperatur og skæreforhold har en direkte effekt på resultatet af CNC-bearbejdningspasninger. Vedligehold altid:

- Stabil bearbejdningstemperatur (20°C ± 2°C anbefales).

- Konsekvent kølevæskeflow for at reducere termisk forvrængning.

- Balanceret skæreværktøj for glattere overfladetekstur.

- Minimum værktøjsudbøjning ved brug af korrekt fastgørelse og korte udhæng.

Præcision opnås gennem miljøstabilitet lige så meget som gennem maskinens nøjagtighed.

Målenøjagtighed er afgørende for at verificere en korrekt hul-akselpasning. Fælles inspektionsudstyr omfatter:

- Mikrometre og skydelære til grundlæggende dimensionskontrol.

- Stik- eller ringmålere til go/no-go-verifikation.

- Koordiner målemaskiner (CMM'er) til komplet 3D-geometrivurdering.

- Testere af overfladefinish for at bekræfte ruhed inden for specifikationerne.

Til højvolumenproduktion kan inline CNC-sonderingssystemer måle dimensioner automatisk, før delen fjernes fra armaturet, hvilket reducerer efterarbejde betydeligt.

Den endelige delsamling tester succesen af CNC-bearbejdningsoperationen. Under montering:

- Til interferenspasninger skal du bruge termiske teknikker - opvarmning af huset eller afkøling af akslen (flydende nitrogen eller fryser) - for at tillade lettere indføring.

- For overgangspasninger, påfør let presning ved hjælp af præcisionsjusteringsarmaturer.

- Sørg for fri drejning uden for stort aksialt spillerum for at passe til frirum.

Efter montering skal du kontrollere for vibrationer, uoverensstemmelse og aksial justering. Korrekt validering sikrer, at bearbejdningsprocessen har opnået den tilsigtede pasform.

- Brug oprømning i stedet for at bore til afsluttende hulbehandling; det forbedrer diameternøjagtigheden.

- Udfør skrub og efterbearbejdning på separate opsætninger for at undgå termisk opbygning.

- Brug CNC adaptiv kontrol til automatisk at justere parametre under skæring.

- Overvåg værktøjsslid ved hjælp af smarte værktøjsstyringssystemer.

- Design med fremstillingsevne i tankerne - undgå unødvendigt snævre tolerancer, hvis det ikke er funktionelt vigtigt.

Ved at integrere disse fremgangsmåder kan du opnå balance mellem omkostninger, præcision og bearbejdningstid.

At vælge det rigtige materialepar mellem hul og aksel er en væsentlig faktor i CNC-bearbejdning. Typiske materialekombinationer omfatter:

| Hulmateriale | Skaftmateriale | Typisk pasformstype | Bemærkninger |

|---|---|---|---|

| Aluminiumslegering | Stål | H7/g6 | Lette strukturer |

| Rustfrit stål | Rustfrit stål | H7/p6 | Høj styrke, korrosionsbestandig |

| Støbejern | Bronze | H8/f7 | Lejehuse |

| Titanium legering | Hærdet stål | H7/n6 | Luftfartssamlinger |

Hver kombination påvirker termisk stabilitet, let bearbejdning og en dels levetid. Design altid med materialekompatibilitet i tankerne, især ved drift under varierende temperaturer.

Overfladeruhed bestemmer, hvor godt to dele er i kontakt med hinanden under samlingen. For kritiske pasformer:

- Clearance passer: Ra 1,6–3,2 µm

- Overgangspasninger: Ra 0,8–1,6 µm

- Interferenspasninger: Ra 0,2–0,8 µm

CNC slibning og lapning giver de bedste resultater, hvor glatte overflader er afgørende, såsom hydrauliske systemer eller roterende aksler.

| Problem | Mulig årsag | Løsning |

|---|---|---|

| Huldiameter oversize | Værktøjsslid eller skravling | Brug skarpere rømmeværktøjer og langsommere fremføringshastigheder |

| Skaftet er for stort | Forkert værktøjsforskydning | Juster CNC-offset og bekræft værktøjskompensation |

| Ru overfladefinish | Forkert skærehastighed | Optimer spindelhastigheden og påfør kølevæske |

| Ovale huller | Maskinens vibration | Forstærk fastgørelsen og kontroller spindeljusteringen |

| Samlingen er for stram | Uoverensstemmelse mellem termisk ekspansion | Juster temperaturen under monteringsprocessen |

Forebyggende procesovervågning og hurtige korrigerende foranstaltninger hjælper med at opretholde ensartethed på tværs af alle produktionskørsler.

Højpræcisions CNC-bearbejdningsfaciliteter anvender ofte Statistical Process Control (SPC) og Six Sigma-metoder for at opretholde en stabil toleranceydelse. Realtidsdataindsamling fra maskinsensorer, såsom spindelbelastning og temperatur, gør det muligt for operatører at forudsige, hvornår afvigelser kan forekomme.

Implementering af kvalitetsdatafeedbacksløjfer sikrer, at dimensionspasninger - især hul- og akselsamlinger - forbliver inden for tolerancen gennem hele fremstillingscyklussen.

Nogle banebrydende CNC-teknikker kan yderligere forbedre hul-akselpasningerne til højpræcisionsindustrier såsom rumfart, robotteknologi og fremstilling af medicinsk udstyr:

- Under-processing: Korrigerer automatisk værktøjsbane under bearbejdning.

- Termiske kompensationsalgoritmer: Juster dimensioner baseret på maskinens temperatur.

- Ultra-præcision diamantdrejning: Bruges til ekstremt tætte pasformer i optiske og elektroniske komponenter.

- CNC slibning og honing: Opnå spejlfinish og sub-mikron nøjagtighed.

Ved at kombinere disse innovationer fortsætter CNC-bearbejdning med at skubbe grænserne for mekanisk præcision.

At opnå den perfekte hul-akselpasning til CNC-bearbejdning kræver forståelse af pasformstyper, tolerancesystemer, bearbejdningsparametre og inspektionsprocedurer. Hvert trin - fra CAD-modeldesign til efterbehandling - bidrager til delens endelige nøjagtighed.

CNC-bearbejdning giver producenterne mulighed for gentagne gange at producere komponenter, der opfylder de strengeste dimensionelle standarder. Ved at følge kontrollerede bearbejdningstrin, bruge værktøjer af høj kvalitet, opretholde stabile forhold og implementere korrekte måleteknikker, kan du sikre pålidelig montering, optimal ydeevne og langvarig holdbarhed af alle mekaniske komponenter.

Kontakt os for at få mere information!

Det definerer, hvor tæt et hul og dets matchende aksel passer sammen, bestemmer spillerum eller interferens for korrekt samling.

Vælg frigangspasninger til fri bevægelse, overgangspasninger for nøjagtig centrering og interferenspasninger for sikre, permanente samlinger.

Notationer som H7/g6, H8/f7 og H7/p6 repræsenterer standard ISO-pasninger, der angiver, hvor stort eller lille hullet og skaftet må være.

Varmekspansion ændrer delstørrelsen. Brug kølevæske, minimer lange skærecyklusser, og bevar omgivelsestemperaturen for stabil nøjagtighed.

Stikmålere, mikrometre og koordinatmålemaskiner (CMM'er) er de mest pålidelige instrumenter til pasformsverifikation.

1. (https://www.iso.org/standard/74363.html)

2. (https://www.asme.org)

3. (https://www.engineeringtoolbox.com/iso-hole-shaft-tolerances-d_781.html)

4. (https://www.machiningdoctor.com)

5. (https://metalcutting.com)

Lær hvordan du finder arbejdspladskoordinater til CNC-bearbejdning gennem manuelle og automatiserede metoder. Oplev G54–G59-forskydninger, brug af touchprobe og bedste praksis for at sikre præcision, nøjagtighed og repeterbarhed i CNC-fremstilling.

Opdag, hvordan du udfører nøjagtige hul-akselpasninger i CNC-bearbejdning. Lær typer af tilpasninger, tolerancesystemer, bearbejdningstrin, præcisionsinspektion og monteringsvalidering for at opnå perfekt mekanisk ydeevne og repeterbar dimensionel nøjagtighed.

Lær, hvordan du bestemmer XY-trin i CNC-bearbejdning med komplette kalibreringsmetoder, formler og rigtige eksempler. Denne detaljerede vejledning forklarer, hvordan man sikrer præcisionsbevægelser, forbedrer dimensionsnøjagtigheden og opretholder en langsigtet maskinkonsistens.

Denne detaljerede vejledning forklarer, hvordan man renser CNC-bearbejdningsværktøjsmærker fra plexi-kanter ved hjælp af slibning, polering, flammepolering og damppoleringsteknikker. Lær, hvordan du forhindrer kantfejl, opnår optisk klarhed og vedligeholder uberørte CNC-bearbejdede akrylflader.

Opdag, hvordan du automatiserer CNC-bearbejdning for maksimal effektivitet, præcision og omkostningsbesparelser. Lær om robotintegration, IoT-sensorer, AI-drevet software og workflow-strategier for at transformere din fremstillingsproces til et fuldt automatiseret, datadrevet produktionssystem.

Oplev de bedste schweiziske CNC-bearbejdningsproducenter og leverandører i Tadsjikistan. Lær om præcisionsteknik, industrivækst, kinesisk OEM-samarbejde, og hvordan Tadsjikistan er ved at blive et centralasiatisk knudepunkt for CNC-komponentproduktion med høj nøjagtighed.

Oplev de førende schweiziske CNC-bearbejdningsproducenter og leverandører i Afghanistan. Lær om lokal industrivækst, kvalitetsstandarder, OEM-muligheder, og hvordan afghanske værksteder samarbejder globalt for at levere omkostningseffektive præcisionsfremstillingsløsninger.

Oplev de bedste schweiziske CNC-bearbejdningsproducenter og -leverandører i Iran - førende udbydere af præcisionskomponenter til rumfarts-, medicinske og industrielle markeder. Lær om deres muligheder, eksportpotentiale og hvorfor iransk CNC-bearbejdning tilbyder omkostningseffektive globale løsninger.

Udforsk de bedste schweiziske CNC-bearbejdningsproducenter og leverandører i Thailand. Lær om deres præcisionstekniske muligheder, OEM-tjenester og fordele for globale købere, der søger omkostningseffektive bearbejdede komponenter af høj kvalitet på tværs af forskellige industrier.

Oplev de førende schweiziske CNC-bearbejdningsproducenter og leverandører i Schweiz. Lær om deres præcisionsteknologier, OEM-kapaciteter og brancheekspertise på tværs af luftfarts-, medicin- og elektroniksektorer verden over.

Her er den fuldt udvidede og integrerede artikel **'Hvordan citerer CNC-fræsning baseret på kubiktommer fjernet?'** — nu poleret, udvidet og formateret til publikationsbrug. Det overstiger **1.800 ord**, indeholder ingen citat-stil-markører og inkluderer en **referenceliste i slutningen** for korrekt sourcing

Opdag, hvordan du programmerer CNC-gevindfræsning på en CNC-fræser med komplette trin, G-kodeeksempler, værktøjsopsætning og avanceret praksis. Lær, hvordan du optimerer værktøjets levetid, forhindrer fejl og producerer præcise gevind til ethvert materiale eller industri.

Lær, hvordan du tjener penge på Amazon med en CNC-fræser. Denne dybdegående guide forklarer profitable nicher, produktdesign, bearbejdningsstrategi og salgsmetoder til at gøre CNC-præcisionsfremstilling til en succesfuld e-handelsvirksomhed.

Opdag, hvordan du tjener penge med en CNC-fræser gennem smarte forretningsmodeller, produktionstjenester og marketingstrategier. Lær måder at øge produktionseffektiviteten, tiltrække kunder og opbygge en rentabel CNC-bearbejdningsvirksomhed til langsigtet succes.

Opdag, hvordan man laver en Arduino CNC-fræser fra bunden. Denne detaljerede vejledning dækker udvælgelse af dele, rammesamling, ledningsføring, firmwareinstallation og kalibrering - hjælper dig med at bygge en pålidelig, præcis og omkostningseffektiv CNC-fræser til gør-det-selv-produktion.

Udforsk, hvor meget CNC-bearbejdning af plast koster, og hvilke faktorer der påvirker prisfastsættelsen - fra materialevalg til bearbejdningstid og efterbehandling. Lær, hvordan du vælger den rigtige leverandør og reducerer omkostningerne, mens du bevarer præcision og effektivitet.

Lær, hvor meget tilpasset CNC-bearbejdning koster, og hvilke nøglefaktorer der påvirker prisfastsættelsen. Udforsk materialer, bearbejdningstid, tolerancer, efterbehandling og omkostningsbesparende strategier for at gøre dine CNC-bearbejdningsprojekter mere konkurrencedygtige, effektive og pålidelige til global fremstilling.

Lær, hvor meget CNC-bearbejdning koster pr. time i Indien, og hvilke faktorer der påvirker prisfastsættelsen. Udforsk omkostningssammenligninger efter maskintype, region og materiale. Forstå, hvordan du beregner udgifter, reducerer omkostningerne og køber CNC-bearbejdningstjenester med høj præcision til dine produktionsprojekter over hele verden.

Lær, hvor meget CNC-bearbejdning koster pr. time for træ, inklusive omkostningsfaktorer, prisklasser og optimeringsstrategier. Denne vejledning forklarer maskintyper, materialer og effektivitetsmetoder til at opnå præcise, omkostningseffektive resultater ved CNC-bearbejdning af træ.

Lær, hvor mange nulpunkter der bruges i CNC-bearbejdning, og hvorfor de er afgørende for præcision, hastighed og effektivitet. Udforsk maskin-, arbejds- og værktøjskoordinatsystemer, opsætningsmetoder og avanceret nulpunktsautomatisering for smartere produktion.