Ideasta markkinavalmiin tuotteeseen NPI-ratkaisumme tekevät joka vaiheesta helpompaa ja nopeampaa.

Tutustu miten autamme

Katselukerrat: 222 Tekijä: Huomenna Julkaisuaika: 2026-01-30 Alkuperä: Sivusto

Sisältö-valikko

● Reiän ja akselin sovituksen ymmärtäminen CNC-koneistuksessa

● Miksi reiän akselin sovitus on tärkeää CNC-koneistuksessa

● ISO-sovitusjärjestelmä ja toleranssit CNC-koneistuksessa

● Tekijät, jotka vaikuttavat reikä-akselin sovitukseen CNC-koneistuksessa

● Vaiheittainen opas reikä-akselin sovituksen saavuttamiseen CNC-koneistuksessa

>> Vaihe 1: Tunnista toiminnalliset vaatimukset

>> Vaihe 2: Aseta koneistustoleranssit CAD/CAM:ssa

>> Vaihe 3: Valitse oikea koneistusmenetelmä

>> Vaihe 4: Hallitse leikkausympäristöä

>> Vaihe 5: Käytä asianmukaisia mittaus- ja tarkastustyökaluja

>> Vaihe 6: Kokoaminen ja validointi

● Vinkkejä CNC-koneistuksen sopivuuden optimointiin

● Materiaalinäkökohdat reikä-akselin sovituksessa

● Pinnan karheus ja sen rooli CNC-sovituksissa

● Yleisiä ongelmia ja niiden ratkaisuja

● Laadunvalvonta ja tilastollinen seuranta

● Kehittyneet CNC-työstötekniikat tiukasti kiinnittyville

● FAQ

>> (1) Mikä on reikä-akselin sovitus CNC-koneistuksessa?

>> (2) Kuinka päätän käytettävän istuvuustyypin?

>> (3) Mitkä toleranssimerkinnät ovat yleisiä CNC-koneistuksessa?

>> (4) Kuinka lämpötila voi vaikuttaa sovituksiin koneistuksen aikana?

>> (5) Millä työkaluilla mitataan reiän ja akselin sopivuus tarkasti?

Tarkkuus ja istuvuus ovat toiminnallisten komponenttien kokoonpanon perusta nykyaikaisessa CNC-koneistuksessa. Monien teknisten parametrien joukossa, jotka määrittävät a CNC-koneistettu osa, reiän ja sen liitosakselin välinen suhde on yksi kriittisimmistä. Valmistatpa sitten hammaspyöriä, koteloita, hihnapyöriä tai laakerien istukkaa, oikean reiän ja akselin sovitus varmistaa suorituskyvyn, luotettavuuden ja pitkän aikavälin vakauden.

Tässä artikkelissa selitetään yksityiskohtaisesti, kuinka saadaan aikaan oikea reikä-akselin sovitus CNC-työstö , mukaan lukien toleranssien rooli, mittausjärjestelmät, työstövaiheet, materiaalivaikutukset ja laadunvarmistus. Opit myös käytännön työstötekniikoita ja tarkastustyökaluja, jotka varmistavat, että CNC-työstötyösi vastaavat suunnittelun tarkoitusta joka kerta.

Reiän ja akselin sovituksen käsite kuvaa kuinka tiiviisti tai löysästi kaksi sylinterimäistä komponenttia sopivat yhteen - reikä (sisäinen ominaisuus) ja akseli (ulkoinen ominaisuus). CNC-koneistuksessa, jossa tarkkuus mitataan usein mikrometreinä, sovitukset määräävät paitsi sen, voidaanko osia koota, myös kuinka ne käyttäytyvät jännityksen, pyörimisen ja lämpötilan muutosten alaisena.

CNC-koneistuksessa käytetään kolmea ensisijaista sovitustyyppiä:

- Välyssovitus: Akseli on aina pienempi kuin reikä. Tämä tyyppi mahdollistaa vapaan liikkeen tai liukumisen minimaalisella kitkalla.

- Siirtymäsovitus: Hallittu päällekkäisyys – joskus välys, joskus häiriöitä – käytetään, kun vaaditaan tarkkaa sijaintia ilman tiukkaa painamista.

- Interferenssisovitus: Akseli on hieman suurempi kuin reikä, mikä luo puristussovituksen, joka vaatii voimaa tai lämpölaajenemista asennuksen aikana.

Jokaisella näistä on erillinen rooli mekaanisissa järjestelmissä. Esimerkiksi laakerikiinnikkeet ovat usein riippuvaisia häiriösovituksista, kun taas hammaspyörän akselit saattavat vaatia siirtymäsovituksia oikean kohdistuksen mahdollistamiseksi ilman löystymistä kuormituksen alaisena.

Oikea reikä-akselin sovitus ei vaikuta ainoastaan osan mekaaniseen suorituskykyyn, vaan myös sen tuotantokustannuksiin, kokoonpanotehokkuuteen ja käyttöikään. Erittäin tarkka CNC-työstö tarjoaa hallinnan, jota tarvitaan tasaisten sovitusten saavuttamiseen suurissa tuotantoerissä.

Väärä istuvuus voi aiheuttaa useita vakavia ongelmia:

- Lisääntynyt tärinä tai melu käytön aikana.

- Liiallinen kuluminen ja ennenaikainen komponenttivika.

- Lämmön muodostuminen kitkan tai kohdistusvirheen vuoksi.

- Mittojen epävakaus kuormituksen alaisena.

- Ongelmia purkamisessa tai huollossa.

Sitä vastoin hyvin koneistettu sovitus maksimoi energiansiirron tehokkuuden, varmistaa tasaisen liikkeen ja vähentää mekaanisten laitteiden vikojen riskiä.

CNC-työstö noudattaa standardoituja järjestelmiä, kuten ISO 286 tai ANSI B4.1, varmistaakseen toleranssien johdonmukaisuuden toisiinsa liittyvien osien välillä valmistajasta tai alueesta riippumatta. Toleranssijärjestelmä määrittelee hyväksyttävän mittavaihtelun reiän ja akselin välillä.

Jokainen sovitus on esitetty merkinnällä, kuten H7/g6 tai H8/f7, joka ilmaisee toleranssirajat:

- Iso kirjain osoittaa reiän toleranssialueen (H tarkoittaa nollaa alarajaa).

- Pieni kirjain viittaa akselin toleranssiin.

- Numero ilmaisee tarkkuusasteen (pienemmät numerot = tiukempi toleranssi).

Esimerkiksi:

- H7/g6 → siirtymäsovitus, jota käytetään yleisesti konekokoonpanoissa.

- H8/f7 → välyssovitus helposti liukuville osille.

- H7/p6 → häiriösovitus tiukasti kiinnitetyille liitoksille.

Näiden toleranssiyhdistelmien oikea soveltaminen varmistaa, että jokainen CNC-koneistettu komponentti sopii oikein koottuna.

Tarkkojen reikä-akselisovitusten saavuttaminen CNC-koneistuksessa riippuu useista tekijöistä. Jotkut vaikutusvaltaisimmista ovat:

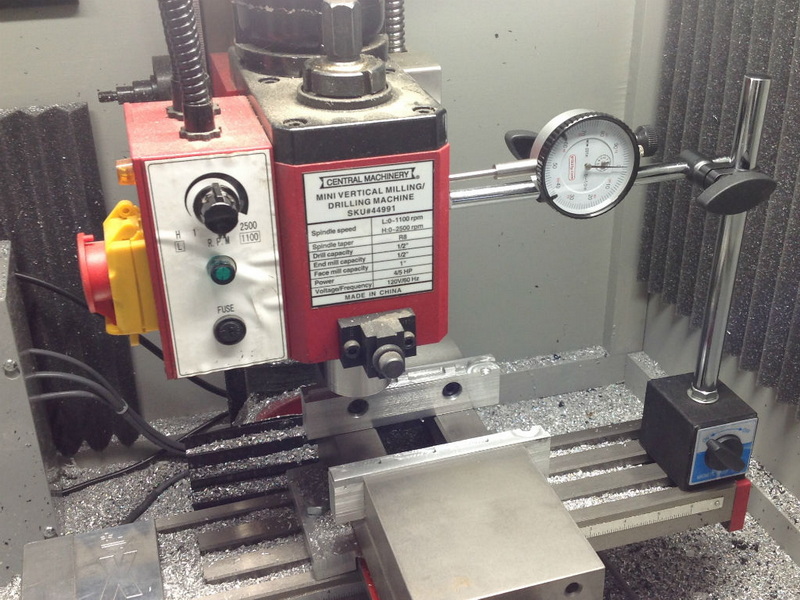

1. Koneen kunto ja tarkkuus: CNC-laitteissa on oltava minimaalinen vääntö ja tärinä. Säännöllinen kalibrointi laser- tai kuulatankotestillä varmistaa toistettavuuden.

2. Työkalujen kuluminen ja laatu: Kuluneet työkalut aiheuttavat mittausvirheitä. Säännöllinen tarkastus työkalun asettimilla tai lasermittauksella estää tämän ongelman.

3. Materiaalin ominaisuudet: Metallit laajenevat eri tavalla lämmön vaikutuksesta. Alumiini vaatii lämpötilan kompensointia, kun taas teräs säilyttää paremman mittastabiilisuuden.

4. Leikkausparametrit: Syöttöarvot ja karan nopeudet vaikuttavat pinnan tarkkuuteen ja pyöreyteen.

5. Ympäristöolosuhteet: Pajan lämpötilanvaihtelut muuttavat lopullista kokoa lämpölaajenemisen vuoksi.

Seuraamalla näitä tekijöitä ja soveltamalla tarkkuusohjausta jokaisessa vaiheessa koneistajat voivat jatkuvasti tuottaa komponentteja, jotka täyttävät toleranssivaatimukset.

Ennen kuin aloitat koneistuksen, määritä reiän ja akselin välillä vaadittava liike tai pito. Ota huomioon käyttönopeus, kuormitus, lämpöolosuhteet ja huoltoympäristö.

- Löysät välysliitokset (esim. H9/e9) sopivat ihanteellisesti pyöriville akseleille liukuliitoksissa.

- Keskitysliittimiin käytetään keskipitkiä siirtymäsovituksia (esim. H7/g6).

- Tiukat häiriösovitukset (esim. H7/p6) tarjoavat turvalliset puristusliitokset.

Toiminnan ymmärtäminen estää ylitoleranssin, joka voi nostaa kustannuksia tarpeettomasti.

Syötä oikeat toleranssiarvot CAD-piirustukseen tai suoraan CAM-järjestelmään. Nykyaikaiset ohjelmistot, kuten Fusion 360, SolidWorks CAM tai Mastercam, integroivat toleranssiin perustuvia työstöstrategioita säätäen automaattisesti työstöratoja tiettyjen rajojen ylläpitämiseksi.

GD&T:n (geometrinen mitoitus ja toleranssi) käyttö varmistaa, että reikien akselit, pyöreys ja samankeskisyys ovat suunnittelun mukaisia, eivät vain peruskokoa.

CNC-työstö tarjoaa useita tapoja saavuttaa tarkat reiän ja akselin mitat:

- Reikiä varten:

- Poraus karkeaa poistoa varten.

- Tylsää samankeskisyyden parantamiseen.

- Kalvaus lopullisen koon ja pinnan viimeistelyn saavuttamiseksi.

- CNC-hionta submikronin loppusäätöihin.

- Akseleille:

- CNC-sorvaus halkaisijatarkkuuteen.

- Sylinterimäinen hionta häiriö- tai siirtymäsovitusten aikaansaamiseksi.

- Kiillotus hienosäädettyä pinnan karheutta.

Jokainen askel etenee kohti tavoitetoleranssia, ja viimeistelyprosessit jalostavat tuloksen tarkkojen vaatimusten mukaisiksi.

Lämpötila ja leikkausolosuhteet vaikuttavat suoraan CNC-työstösovituksen lopputulokseen. Huolla aina:

- Vakaa koneistuslämpötila (suositus 20°C ± 2°C).

- Tasainen jäähdytysnesteen virtaus lämpövääristymien vähentämiseksi.

- Tasapainoiset leikkuutyökalut tasaisemman pintarakenteen takaamiseksi.

- Pienin työkalun taipuma kunnollisella kiinnityksellä ja lyhyillä ylityksillä.

Tarkkuus saavutetaan niin ympäristön vakaudella kuin koneen tarkkuudella.

Mittaustarkkuus on ratkaisevan tärkeää reiän akselin oikean sovituksen varmistamisessa. Yleisiin tarkastuslaitteisiin kuuluu:

- Mikrometrit ja jarrusatulat perusmittojen tarkistuksia varten.

- Pistoke- tai rengasmittarit go/no-go -tarkastukseen.

- Koordinaattimittauskoneet (CMM:t) täydelliseen 3D-geometrian arviointiin.

- Pintakäsittelyn testaajat varmistamaan määritysten mukaisen karheuden.

Suuren volyymin tuotannossa inline CNC-mittausjärjestelmät voivat mitata mitat automaattisesti ennen osan poistamista kiinnittimestä, mikä vähentää merkittävästi uudelleentyöstöä.

Loppuosan kokoonpano testaa CNC-koneistuksen onnistumisen. Kokoamisen aikana:

- Käytä häiriösovituksiin lämpötekniikoita – kotelon lämmittämistä tai akselin jäähdytystä (nestetyppi tai pakastin) – helpottaaksesi asennusta.

- Käytä siirtymäsovitusta varten kevyttä puristusta käyttämällä tarkkuuskohdistusta.

- Varmista välyssovitusten vuoksi vapaa pyöriminen ilman liiallista aksiaalivälystä.

Tarkista asennuksen jälkeen tärinän, yhteensopimattomuuden ja aksiaalisen kohdistuksen varalta. Asianmukainen validointi varmistaa, että koneistusprosessi on saavuttanut aiotun sovituskyvyn.

- Käytä kalvausta porauksen sijaan lopulliseen reiän viimeistelyyn; se parantaa halkaisijan tarkkuutta.

- Suorita rouhinta ja viimeistely erillisillä asetuksilla lämmön kertymisen välttämiseksi.

- Käytä mukautuvaa CNC-ohjausta parametrien automaattiseen säätämiseen leikkauksen aikana.

- Tarkkaile työkalujen kulumista älykkäiden työkalunhallintajärjestelmien avulla.

- Suunnittele valmistettavuus – vältä tarpeettoman tiukat toleranssit, jos ne eivät ole toiminnallisesti välttämättömiä.

Näiden käytäntöjen yhdistäminen mahdollistaa tasapainon kustannusten, tarkkuuden ja koneistusajan välillä.

Oikean materiaaliparin valinta reiän ja akselin väliltä on olennainen tekijä CNC-työstössä. Tyypillisiä materiaaliyhdistelmiä ovat:

| Reiän materiaali | Akselin materiaali | Tyypillinen sovitustyyppi | Huomautuksia |

|---|---|---|---|

| Alumiiniseos | Teräs | H7/g6 | Kevyet rakenteet |

| Ruostumaton teräs | Ruostumaton teräs | H7/p6 | Korkea lujuus, korroosionkestävä |

| Valurauta | Pronssi | H8/f7 | Laakeripesät |

| Titaaniseos | Karkaistu teräs | H7/n6 | Ilmailu- ja avaruuskokoonpanot |

Jokainen yhdistelmä vaikuttaa lämpöstabiilisuuteen, koneistuksen helppouteen ja osan pitkäikäisyyteen. Suunnittele aina materiaalien yhteensopivuus, erityisesti käytettäessä vaihtelevissa lämpötiloissa.

Pinnan karheus määrittää kuinka hyvin kaksi osaa koskettavat toisiaan asennuksen aikana. Kriittisille sovituksille:

- Välys sopii: Ra 1,6–3,2 µm

- Siirtymäsovitus: Ra 0,8–1,6 µm

- Häiriösovitukset: Ra 0,2–0,8 µm

CNC-hionnalla ja läppäyksellä saadaan parhaat tulokset silloin, kun sileät pinnat ovat tärkeitä, kuten hydraulijärjestelmät tai pyörivät akselit.

| Ongelma | Mahdollinen syy | Ratkaisu |

|---|---|---|

| Reiän halkaisija ylimitoitettu | Työkalujen kulumista tai tärinää | Käytä terävämpiä kalvaustyökaluja ja hitaampia syöttönopeuksia |

| Akseli liian suuri | Väärä työkalun siirto | Säädä CNC-siirtymää ja tarkista työkalun korjaus |

| Karkea pintakäsittely | Väärä leikkausnopeus | Optimoi karan nopeus ja lisää jäähdytysnestettä |

| Ovaaleja reikiä | Koneen tärinä | Vahvista kiinnitys ja tarkista karan kohdistus |

| Liian tiukka kokoonpano | Lämpölaajenemisen yhteensopimattomuus | Säädä lämpötila kokoonpanon aikana |

Ennaltaehkäisevä prosessin seuranta ja nopeat korjaavat toimenpiteet auttavat säilyttämään johdonmukaisuuden kaikissa tuotantoajoissa.

Erittäin tarkat CNC-työstölaitteet käyttävät usein tilastollista prosessiohjausta (SPC) ja Six Sigma -menetelmiä vakaan toleranssisuorituskyvyn ylläpitämiseksi. Reaaliaikainen tiedonkeruu koneen antureista, kuten karan kuormitus ja lämpötila, antaa käyttäjälle mahdollisuuden ennustaa, milloin poikkeamia voi esiintyä.

Laadukkaiden tietojen takaisinkytkentäsilmukoiden käyttöönotto varmistaa, että mittojen sovitukset – erityisesti reikä- ja akselikokoonpanot – pysyvät toleranssien sisällä koko valmistussyklin ajan.

Jotkut huippuluokan CNC-tekniikat voivat edelleen parantaa reikä-akselin sopivuutta korkean tarkkuuden teollisuudenaloilla, kuten ilmailu-, robotiikka- ja lääketieteellisten laitteiden valmistuksessa:

- Prosessin mittaus: Korjaa automaattisesti työkalun radan koneistuksen aikana.

- Lämpökompensointialgoritmit: Säädä mitat koneen lämpötilan perusteella.

- Erittäin tarkka timanttisorvaus: Käytetään erittäin tiukasti optisissa ja elektronisissa komponenteissa.

- CNC-hionta ja hionta: Saavuta peilipinnat ja alle mikronin tarkkuus.

Yhdistämällä näitä innovaatioita CNC-työstö jatkaa mekaanisen tarkkuuden rajoja.

Täydellisen reiän akselisovituksen saavuttaminen CNC-työstöön edellyttää sovitustyyppien, toleranssijärjestelmien, koneistusparametrien ja tarkastusmenettelyjen ymmärtämistä. Jokainen vaihe – CAD-mallin suunnittelusta jälkikäsittelyyn – edistää osan lopullista tarkkuutta.

CNC-koneistuksen avulla valmistajat voivat toistuvasti tuottaa komponentteja, jotka täyttävät tiukimmat mittastandardit. Noudattamalla hallittuja työstövaiheita, käyttämällä korkealaatuisia työkaluja, ylläpitämällä vakaat olosuhteet ja ottamalla käyttöön oikeat mittaustekniikat voit varmistaa kaikkien mekaanisten komponenttien luotettavan kokoonpanon, optimaalisen suorituskyvyn ja pitkäikäisen kestävyyden.

Ota yhteyttä saadaksesi lisätietoja!

Se määrittää, kuinka tiiviisti reikä ja sen liitäntäakseli sopivat yhteen, ja määrittää välyksen tai häiriön oikean asennuksen kannalta.

Valitse välyssovitukset vapaata liikkumista varten, siirtymäsovitukset tarkan keskittämisen varmistamiseksi ja häiriösovitukset turvallisiin, pysyviin liitoksiin.

Merkinnät, kuten H7/g6, H8/f7 ja H7/p6, edustavat standardinmukaisia ISO-sovituksia, jotka määrittelevät, kuinka suuri tai pieni reikä ja akseli voivat olla.

Lämpölaajeneminen muuttaa osan kokoa. Käytä jäähdytysnestettä, minimoi pitkät leikkausjaksot ja säilytä ympäristön lämpötila vakaan tarkkuuden takaamiseksi.

Pistokemittarit, mikrometrit ja koordinaattimittauskoneet (CMM) ovat luotettavimpia välineitä sopivuuden tarkistamiseen.

1. (https://www.iso.org/standard/74363.html)

2. (https://www.asme.org)

3. (https://www.engineeringtoolbox.com/iso-hole-shaft-tolerances-d_781.html)

4. (https://www.machiningdoctor.com)

5. (https://metalcutting.com)

Opi löytämään työpaikan koordinaatit CNC-työstöön manuaalisilla ja automaattisilla menetelmillä. Tutustu G54–G59-siirtymiin, kosketusanturin käyttöön ja parhaisiin käytäntöihin, joilla varmistetaan tarkkuus, tarkkuus ja toistettavuus CNC-valmistuksessa.

Tutustu, kuinka suorittaa tarkat reiän ja akselin sovitukset CNC-koneistuksessa. Opi sovitustyypit, toleranssijärjestelmät, koneistusvaiheet, tarkkuustarkastukset ja kokoonpanon validointi saavuttaaksesi täydellisen mekaanisen suorituskyvyn ja toistettavan mittatarkkuuden.

Opi määrittämään XY-askel CNC-koneistuksessa täydellisillä kalibrointimenetelmillä, kaavoilla ja todellisilla esimerkeillä. Tämä yksityiskohtainen opas selittää, kuinka varmistetaan tarkka liike, parannetaan mittatarkkuutta ja säilytetään koneen pitkäaikainen tasaisuus.

Tämä yksityiskohtainen opas selittää, kuinka CNC-työstöjäljet puhdistetaan pleksireunoista hionta-, kiillotus-, liekkikiillotus- ja höyrykiillotustekniikoilla. Opi estämään reunavirheitä, saavuttamaan optinen kirkkaus ja ylläpitämään koskemattomia CNC-koneistettuja akryylipintoja.

Tutustu CNC-koneistuksen automatisointiin maksimaalisen tehokkuuden, tarkkuuden ja kustannussäästöjen saavuttamiseksi. Opi robotiikan integroinnista, IoT-antureista, tekoälypohjaisista ohjelmistoista ja työnkulkustrategioista, joilla voit muuttaa tuotantoprosessisi täysin automatisoiduksi, datakäyttöiseksi tuotantojärjestelmäksi.

Tutustu parhaisiin sveitsiläisiin CNC-koneistuksen valmistajiin ja toimittajiin Tadžikistanissa. Opi tarkkuussuunnittelukyvystä, teollisuuden kasvusta, Kiinan OEM-yhteistyöstä ja siitä, kuinka Tadžikistanista on tulossa Keski-Aasian huipputarkkojen CNC-komponenttien tuotannon keskus.

Tutustu johtaviin sveitsiläisiin CNC-koneistuksen valmistajiin ja toimittajiin Afganistanissa. Opi paikallisen teollisuuden kasvusta, laatustandardeista, OEM-mahdollisuuksista ja siitä, miten Afganistanin työpajat tekevät maailmanlaajuista yhteistyötä kustannustehokkaiden tarkkuusvalmistusratkaisujen toimittamiseksi.

Tutustu parhaisiin sveitsiläisiin CNC-koneistuksen valmistajiin ja toimittajiin Iranissa – johtaviin tarkkuuskomponenttien toimittajiin ilmailu-, lääketieteen ja teollisuuden markkinoille. Opi niiden kyvyistä, vientipotentiaalista ja siitä, miksi iranilainen CNC-koneistus tarjoaa kustannustehokkaita maailmanlaajuisia ratkaisuja.

Tutustu Thaimaan parhaisiin sveitsiläisiin CNC-koneistuksen valmistajiin ja toimittajiin. Opi heidän tarkkuussuunnitteluominaisuuksistaan, OEM-palveluistaan ja eduista maailmanlaajuisille ostajille, jotka etsivät kustannustehokkaita, korkealaatuisia koneistettuja komponentteja eri toimialoilla.

Tutustu johtaviin sveitsiläisten CNC-työstöjen valmistajiin ja toimittajiin Sveitsissä. Opi heidän tarkkuusteknologioistaan, OEM-ominaisuuksistaan ja alan asiantuntemuksestaan ilmailu-, lääketieteen ja elektroniikkasektoreilla maailmanlaajuisesti.

Tässä on täysin laajennettu ja integroitu artikkeli **'Kuinka lainata CNC-jyrsintää poistettujen kuutiometrien perusteella?'** – nyt kiillotettu, laajennettu ja muotoiltu julkaisukäyttöä varten. Se ylittää **1 800 sanaa**, ei sisällä lainaustyyppisiä merkkejä ja sisältää **viiteluettelon lopussa** oikeaa hankintaa varten.

Tutustu CNC-kierteiden jyrsinnän ohjelmointiin CNC-jyrsinkoneella täydellisten vaiheiden, G-koodiesimerkkien, työkalujen asennuksen ja edistyneiden käytäntöjen avulla. Opi optimoimaan työkalun käyttöikää, estämään virheet ja valmistamaan tarkkoja kierteitä mille tahansa materiaalille tai teollisuudelle.

Opi ansaitsemaan rahaa Amazonissa CNC-jyrsinkoneella. Tässä perusteellisessa oppaassa kerrotaan kannattavista markkinaraoista, tuotesuunnittelusta, koneistusstrategiasta ja myyntimenetelmistä, joilla CNC-tarkkuusvalmistus voidaan muuttaa menestyväksi verkkokauppayritykseksi.

Tutustu kuinka ansaita rahaa CNC-jyrsinkoneella älykkäiden liiketoimintamallien, valmistuspalvelujen ja markkinointistrategioiden avulla. Opi tapoja lisätä tuotannon tehokkuutta, houkutella asiakkaita ja rakentaa kannattava CNC-koneistusyritys pitkäaikaista menestystä varten.

Tutustu Arduino CNC -jyrsinkoneen tekemiseen tyhjästä. Tämä yksityiskohtainen opas kattaa osien valinnan, rungon kokoonpanon, johdotuksen, laiteohjelmiston asennuksen ja kalibroinnin – auttaa sinua rakentamaan luotettavan, tarkan ja kustannustehokkaan CNC-jyrsinkoneen tee-se-itse-tuotantoon.

Tutki, kuinka paljon muovin CNC-työstö maksaa ja mitkä tekijät vaikuttavat hinnoitteluun – materiaalin valinnasta koneistusaikaan ja viimeistelyyn. Opi valitsemaan oikea toimittaja ja alentamaan kustannuksia samalla kun säilytät tarkkuuden ja tehokkuuden.

Opi kuinka paljon mukautettu CNC-koneistus maksaa ja mitkä keskeiset tekijät vaikuttavat hinnoitteluun. Tutustu materiaaleihin, koneistusaikaan, toleransseihin, viimeistelyyn ja kustannussäästöstrategioihin tehdäksesi CNC-työstöprojekteistasi kilpailukykyisempiä, tehokkaampia ja luotettavampia maailmanlaajuisessa valmistuksessa.

Opi kuinka paljon CNC-työstö maksaa tunnissa Intiassa ja mitkä tekijät vaikuttavat hinnoitteluun. Tutustu kustannusten vertailuun konetyypin, alueen ja materiaalin mukaan. Opi laskemaan kustannuksia, alentamaan kustannuksia ja hankkimaan korkean tarkkuuden CNC-työstöpalveluita valmistusprojekteihisi maailmanlaajuisesti.

Opi kuinka paljon CNC-työstö maksaa tunnissa puulle, mukaan lukien kustannustekijät, hintaluokat ja optimointistrategiat. Tässä oppaassa kerrotaan konetyypeistä, materiaaleista ja tehokkuusmenetelmistä tarkkojen ja kustannustehokkaiden tulosten saavuttamiseksi puun CNC-työstyksessä.

Opi kuinka monta nollapistettä käytetään CNC-koneistuksessa ja miksi ne ovat tärkeitä tarkkuuden, nopeuden ja tehokkuuden kannalta. Tutustu kone-, työ- ja työkalukoordinaattijärjestelmiin, asetusmenetelmiin ja edistyneeseen nollapisteautomaatioon älykkäämpää tuotantoa varten.