Von der Idee bis zum marktreifen Produkt machen unsere NPI-Lösungen jede Phase einfacher und schneller.

Entdecken Sie, wie wir helfen

Aufrufe: 222 Autor: Tomorrow Veröffentlichungszeit: 30.01.2026 Herkunft: Website

Inhaltsmenü

● Verständnis der Loch- und Wellenpassung bei der CNC-Bearbeitung

● Warum Loch-Wellen-Passung bei der CNC-Bearbeitung wichtig ist

● ISO-Fit-System und Toleranzen in der CNC-Bearbeitung

● Faktoren, die die Loch-Wellen-Passung bei der CNC-Bearbeitung beeinflussen

● Schritt-für-Schritt-Anleitung zum Erreichen der Loch-Wellen-Passung bei der CNC-Bearbeitung

>> Schritt 1: Identifizieren Sie die funktionalen Anforderungen

>> Schritt 2: Bearbeitungstoleranzen in CAD/CAM festlegen

>> Schritt 3: Wählen Sie die richtige Bearbeitungsmethode

>> Schritt 4: Kontrollieren Sie die Schneidumgebung

>> Schritt 5: Verwenden Sie geeignete Mess- und Inspektionswerkzeuge

>> Schritt 6: Montage und Validierung

● Tipps zur Optimierung von CNC-Bearbeitungspassungen

● Materialüberlegungen für die Loch-Wellen-Passung

● Oberflächenrauheit und ihre Rolle bei CNC-Passungen

● Häufige Probleme und ihre Lösungen

● Qualitätskontrolle und statistische Überwachung

● Fortschrittliche CNC-Bearbeitungstechniken für enge Passungen

● FAQ

>> (1) Was ist eine Loch-Wellen-Passung bei der CNC-Bearbeitung?

>> (2) Wie entscheide ich, welchen Passformtyp ich verwenden möchte?

>> (3) Welche Toleranzbezeichnungen sind bei der CNC-Bearbeitung üblich?

>> (4) Wie kann sich die Temperatur auf Passungen während der Bearbeitung auswirken?

>> (5) Welche Werkzeuge messen Loch-Wellen-Passungen genau?

Präzision und Passgenauigkeit sind die Grundlage für die funktionale Bauteilmontage in der modernen CNC-Bearbeitung. Zu den vielen technischen Parametern, die die Qualität eines Bei einem CNC-gefrästen Teil ist die Beziehung zwischen einer Bohrung und der dazugehörigen Welle eine der kritischsten. Unabhängig davon, ob Sie Zahnräder, Gehäuse, Riemenscheiben oder Lagersitze herstellen, sorgt die richtige Loch-Wellen-Passung für Leistung, Zuverlässigkeit und Langzeitstabilität.

In diesem Artikel wird ausführlich erläutert, wie Sie die richtige Loch-Schaft-Passung erreichen CNC-Bearbeitung , einschließlich der Rolle von Toleranzen, Messsystemen, Bearbeitungsschritten, Materialeffekten und Qualitätssicherung. Sie lernen außerdem praktische Bearbeitungstechniken und Prüfwerkzeuge kennen, die sicherstellen, dass Ihre CNC-Bearbeitungsaufgaben jederzeit den Konstruktionsabsichten entsprechen.

Das Konzept einer Loch- und Wellenpassung beschreibt, wie fest oder locker zwei zylindrische Komponenten zusammenpassen – ein Loch (inneres Merkmal) und eine Welle (äußeres Merkmal). Bei der CNC-Bearbeitung, bei der Präzision oft in Mikrometern gemessen wird, bestimmen Passungen nicht nur, ob Teile zusammengebaut werden können, sondern auch, wie sie sich unter Belastung, Rotation und Temperaturänderungen verhalten.

Es gibt drei Hauptarten von Passungen, die bei der CNC-Bearbeitung verwendet werden:

- Spielpassung: Der Schaft ist immer kleiner als die Bohrung. Dieser Typ ermöglicht eine freie Bewegung oder ein Gleiten mit minimaler Reibung.

- Übergangspassung: Eine kontrollierte Überlappung – manchmal Spiel, manchmal Übermaß – wird verwendet, wenn eine genaue Positionierung ohne festen Druck erforderlich ist.

- Presspassung: Der Schaft ist etwas größer als das Loch, wodurch eine Presspassung entsteht, die beim Zusammenbau Kraft oder Wärmeausdehnung erfordert.

Jedes davon spielt in mechanischen Systemen eine bestimmte Rolle. Beispielsweise sind Lagerbefestigungen häufig auf Presspassungen angewiesen, während Getriebewellen möglicherweise Übergangspassungen erfordern, um eine ordnungsgemäße Ausrichtung zu ermöglichen, ohne sich unter Last zu lockern.

Die korrekte Passung von Loch und Welle wirkt sich nicht nur auf die mechanische Leistung eines Teils aus, sondern auch auf dessen Produktionskosten, Montageeffizienz und Lebensdauer. Die hochpräzise CNC-Bearbeitung bietet die erforderliche Kontrolle, um bei großen Produktionschargen konsistente Passungen zu erzielen.

Eine falsche Passform kann zu mehreren schwerwiegenden Problemen führen:

- Erhöhte Vibrationen oder Geräusche während des Betriebs.

- Übermäßiger Verschleiß und vorzeitiger Komponentenausfall.

- Wärmeentwicklung durch Reibung oder Fehlausrichtung.

- Dimensionsinstabilität unter Belastung.

- Schwierigkeiten bei der Demontage oder Wartung.

Umgekehrt maximiert eine gut bearbeitete Passform die Effizienz der Energieübertragung, gewährleistet eine reibungslose Bewegung und verringert das Risiko eines Ausfalls mechanischer Geräte.

Die CNC-Bearbeitung folgt standardisierten Systemen wie ISO 286 oder ANSI B4.1, um die Toleranzkonsistenz zwischen zusammenpassenden Teilen unabhängig vom Hersteller oder der Region sicherzustellen. Ein Toleranzsystem definiert die zulässige Maßabweichung zwischen Loch und Welle.

Jede Anpassung wird mit einer Notation wie H7/g6 oder H8/f7 dargestellt, die Toleranzgrenzen angibt:

- Der Großbuchstabe bezeichnet die Lochtoleranzzone (H bedeutet Null-Untergrenze).

- Der Kleinbuchstabe bezieht sich auf die Wellentoleranz.

- Die Zahl gibt den Grad der Präzision an (kleinere Zahlen = engere Toleranz).

Zum Beispiel:

- H7/g6 → Übergangspassung, die häufig bei Maschinenbaugruppen verwendet wird.

- H8/f7 → Spielpassung für leicht gleitende Teile.

- H7/p6 → Presspassung für festsitzende Verbindungen.

Durch die richtige Anwendung dieser Toleranzkombinationen wird sichergestellt, dass jedes CNC-bearbeitete Bauteil beim Zusammenbau richtig passt.

Das Erreichen präziser Loch-Wellen-Passungen bei der CNC-Bearbeitung hängt von einer Vielzahl von Faktoren ab. Zu den einflussreichsten gehören:

1. Zustand und Präzision der Maschine: CNC-Geräte müssen minimale Unrundheit und Vibrationen aufweisen. Regelmäßige Kalibrierung mittels Laser- oder Kugelstabprüfung stellt die Wiederholbarkeit sicher.

2. Werkzeugverschleiß und -qualität: Abgenutzte Werkzeuge führen zu Maßabweichungen. Regelmäßige Inspektionen mit Werkzeugmessgeräten oder Lasermessungen verhindern dieses Problem.

3. Materialeigenschaften: Metalle dehnen sich bei Hitze unterschiedlich aus. Aluminium erfordert einen Temperaturausgleich, während Stahl eine bessere Dimensionsstabilität beibehält.

4. Schnittparameter: Vorschübe und Spindeldrehzahlen beeinflussen die Oberflächengenauigkeit und Rundheit.

5. Umgebungsbedingungen: Temperaturschwankungen in der Werkstatt verändern das Endmaß aufgrund der Wärmeausdehnung.

Durch die Überwachung dieser Faktoren und die Anwendung einer Präzisionskontrolle bei jedem Schritt können Maschinenbauer durchweg Komponenten herstellen, die den Toleranzanforderungen entsprechen.

Definieren Sie vor Beginn der Bearbeitung die Art der Bewegung oder des Halts, die zwischen Bohrung und Welle erforderlich ist. Berücksichtigen Sie Betriebsgeschwindigkeit, Last, thermische Bedingungen und Betriebsumgebung.

- Lose Spielpassungen (z. B. H9/e9) sind ideal für rotierende Wellen in Gleitverbindungen.

- Für Zentrierkupplungen werden mittlere Übergangspassungen (z. B. H7/g6) verwendet.

- Enge Presspassungen (z. B. H7/p6) sorgen für sichere Pressverbindungen.

Das Verständnis der Funktion verhindert eine Übertoleranz, die die Kosten unnötig in die Höhe treiben kann.

Geben Sie die korrekten Toleranzwerte in der CAD-Zeichnung oder direkt im CAM-System ein. Moderne Software wie Fusion 360, SolidWorks CAM oder Mastercam integriert toleranzbasierte Bearbeitungsstrategien und passt Werkzeugwege automatisch an, um bestimmte Grenzen einzuhalten.

Durch die Verwendung von GD&T (Geometrische Bemaßung und Toleranz) wird sichergestellt, dass Lochachsen, Rundheit und Konzentrizität der Konstruktionsabsicht und nicht nur der Grundgröße entsprechen.

Die CNC-Bearbeitung bietet mehrere Möglichkeiten, genaue Loch- und Wellenabmessungen zu erzielen:

- Für Löcher:

- Bohren zur groben Entfernung.

- Bohren zur Verbesserung der Konzentrizität.

- Reiben, um die endgültige Größe und Oberflächenbeschaffenheit zu erreichen.

- CNC-Schleifen für Endanpassungen im Submikrometerbereich.

- Für Wellen:

- CNC-Drehen für präzise Durchmesser.

- Rundschleifen zur Herstellung von Press- oder Übergangspassungen.

- Polieren für eine fein abgestimmte Oberflächenrauheit.

Jeder Schritt schreitet in Richtung der Zieltoleranz voran, wobei Endbearbeitungsprozesse das Ergebnis nach genauen Spezifikationen verfeinern.

Temperatur und Schnittbedingungen haben einen direkten Einfluss auf das Ergebnis von CNC-Bearbeitungspassungen. Halten Sie stets Folgendes ein:

- Stabile Bearbeitungstemperatur (20°C ± 2°C empfohlen).

- Gleichmäßiger Kühlmittelfluss zur Reduzierung thermischer Verformungen.

- Ausgewogene Schneidwerkzeuge für eine glattere Oberflächenstruktur.

- Minimale Werkzeugdurchbiegung durch geeignete Befestigung und kurze Überhänge.

Präzision wird sowohl durch Umgebungsstabilität als auch durch Maschinengenauigkeit erreicht.

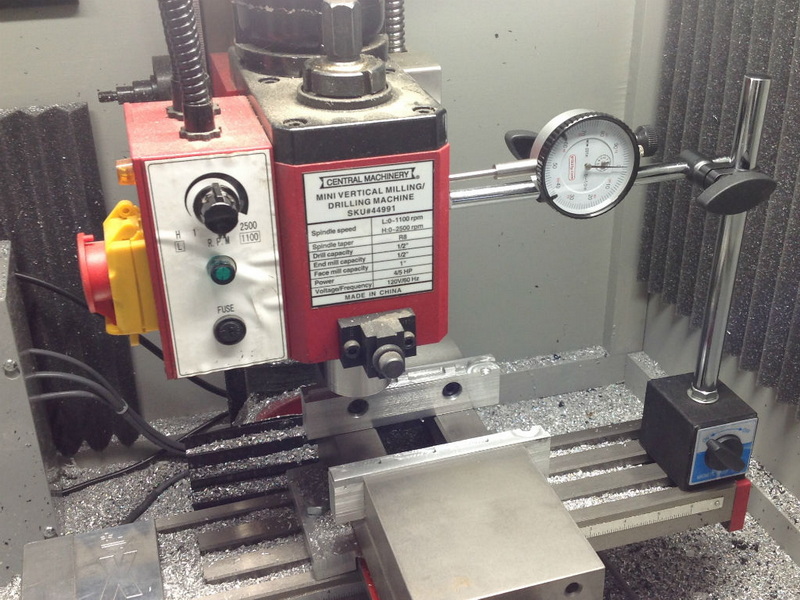

Die Messgenauigkeit ist entscheidend für die Überprüfung einer korrekten Loch-Wellen-Passung. Zu den üblichen Inspektionsgeräten gehören:

- Mikrometer und Messschieber für grundlegende Maßprüfungen.

- Prüfdorne oder Ringlehren zur Gut/Schlecht-Überprüfung.

- Koordinatenmessgeräte (KMGs) für die vollständige 3D-Geometriebewertung.

- Prüfgeräte für die Oberflächenbeschaffenheit, um die Rauheit innerhalb der Spezifikationen zu bestätigen.

Bei der Produktion großer Stückzahlen können Inline-CNC-Messsysteme die Abmessungen automatisch messen, bevor das Teil aus der Vorrichtung entnommen wird, wodurch die Nacharbeit erheblich reduziert wird.

Die Endmontage der Teile testet den Erfolg des CNC-Bearbeitungsvorgangs. Während der Montage:

- Verwenden Sie bei Presspassungen thermische Techniken – Erhitzen des Gehäuses oder Kühlen der Welle (flüssiger Stickstoff oder Gefrierschrank) – um das Einsetzen zu erleichtern.

- Bei Übergangspassungen mit Präzisionsausrichtungsvorrichtungen leichten Druck ausüben.

- Bei Spielpassungen auf freie Drehung ohne übermäßiges Axialspiel achten.

Überprüfen Sie nach dem Zusammenbau die Vibrationen, die Nichtübereinstimmung und die axiale Ausrichtung. Eine ordnungsgemäße Validierung stellt sicher, dass der Bearbeitungsprozess seine beabsichtigte Passungsleistung erreicht hat.

- Verwenden Sie für die Endbearbeitung des Lochs Reiben statt Bohren. es verbessert die Durchmessergenauigkeit.

- Führen Sie das Schruppen und Schlichten in separaten Aufspannungen durch, um einen Wärmestau zu vermeiden.

- Nutzen Sie die adaptive CNC-Steuerung, um Parameter während des Schneidens automatisch anzupassen.

- Überwachen Sie den Werkzeugverschleiß mithilfe intelligenter Werkzeugverwaltungssysteme.

- Design unter Berücksichtigung der Herstellbarkeit – vermeiden Sie unnötig enge Toleranzen, wenn diese nicht funktionswichtig sind.

Durch die Integration dieser Verfahren können Sie ein Gleichgewicht zwischen Kosten, Präzision und Bearbeitungszeit erreichen.

Die Wahl der richtigen Materialpaarung zwischen Bohrung und Schaft ist ein wesentlicher Faktor bei der CNC-Bearbeitung. Typische Materialkombinationen sind:

| Lochmaterial, | Schaftmaterial, | typische Passungsart, | Bemerkungen |

|---|---|---|---|

| Aluminiumlegierung | Stahl | H7/g6 | Leichte Strukturen |

| Edelstahl | Edelstahl | H7/p6 | Hohe Festigkeit, korrosionsbeständig |

| Gusseisen | Bronze | H8/f7 | Lagergehäuse |

| Titanlegierung | Gehärteter Stahl | H7/n6 | Luft- und Raumfahrtbaugruppen |

Jede Kombination wirkt sich auf die thermische Stabilität, die einfache Bearbeitung und die Langlebigkeit des Teils aus. Berücksichtigen Sie bei der Konstruktion immer die Materialkompatibilität, insbesondere beim Betrieb unter schwankenden Temperaturen.

Die Oberflächenrauheit bestimmt, wie gut zwei Teile beim Zusammenbau miteinander in Kontakt kommen. Bei kritischen Anfällen:

- Spielpassungen: Ra 1,6–3,2 µm

- Übergangspassungen: Ra 0,8–1,6 µm

- Presspassungen: Ra 0,2–0,8 µm

CNC-Schleif- und Läppvorgänge erzielen dort die besten Ergebnisse, wo glatte Oberflächen unerlässlich sind, beispielsweise bei Hydrauliksystemen oder rotierenden Wellen.

| Problem | Mögliche Ursache | Lösung |

|---|---|---|

| Lochdurchmesser übergroß | Werkzeugverschleiß oder Rattern | Verwenden Sie schärfere Reibwerkzeuge und langsamere Vorschübe |

| Schaft zu groß | Falscher Werkzeugversatz | Passen Sie den CNC-Versatz an und überprüfen Sie die Werkzeugkompensation |

| Raue Oberflächenbeschaffenheit | Falsche Schnittgeschwindigkeit | Spindeldrehzahl optimieren und Kühlmittel auftragen |

| Ovale Löcher | Maschinenvibration | Befestigung verstärken und Spindelausrichtung prüfen |

| Montage zu eng | Nichtübereinstimmung der Wärmeausdehnung | Passen Sie die Temperatur während des Montagevorgangs an |

Präventive Prozessüberwachung und schnelle Korrekturmaßnahmen tragen dazu bei, die Konsistenz über alle Produktionsläufe hinweg aufrechtzuerhalten.

Hochpräzise CNC-Bearbeitungsanlagen nutzen häufig statistische Prozesskontrolle (SPC) und Six Sigma-Methoden, um eine stabile Toleranzleistung aufrechtzuerhalten. Durch die Echtzeitdatenerfassung von Maschinensensoren, beispielsweise Spindellast und Temperatur, können Bediener vorhersagen, wann Abweichungen auftreten können.

Durch die Implementierung hochwertiger Datenrückkopplungsschleifen wird sichergestellt, dass Maßpassungen – insbesondere Loch- und Wellenbaugruppen – während des gesamten Herstellungszyklus innerhalb der Toleranz bleiben.

Einige hochmoderne CNC-Techniken können die Lochwellenpassungen für Hochpräzisionsindustrien wie Luft- und Raumfahrt, Robotik und Herstellung medizinischer Geräte weiter verbessern:

- In-Prozess-Messung: Korrigiert den Werkzeugweg während der Bearbeitung automatisch.

- Algorithmen zur thermischen Kompensation: Passen Sie die Abmessungen basierend auf der Maschinentemperatur an.

- Ultrapräzises Diamantdrehen: Wird für extrem enge Passungen in optischen und elektronischen Bauteilen verwendet.

- CNC-Schleifen und Honen: Erzielen Sie Spiegelglanz und Genauigkeit im Submikrometerbereich.

Durch die Kombination dieser Innovationen verschiebt die CNC-Bearbeitung weiterhin die Grenzen der mechanischen Präzision.

Um die perfekte Loch-Wellen-Passung für die CNC-Bearbeitung zu erreichen, müssen Passungsarten, Toleranzsysteme, Bearbeitungsparameter und Prüfverfahren bekannt sein. Jede Phase – vom Entwurf des CAD-Modells bis zur Nachbearbeitung – trägt zur endgültigen Genauigkeit des Teils bei.

Durch die CNC-Bearbeitung können Hersteller wiederholt Komponenten herstellen, die den strengsten Maßstandards entsprechen. Durch die Befolgung kontrollierter Bearbeitungsschritte, den Einsatz hochwertiger Werkzeuge, die Aufrechterhaltung stabiler Bedingungen und die Implementierung geeigneter Messtechniken können Sie eine zuverlässige Montage, optimale Leistung und lange Haltbarkeit aller mechanischen Komponenten gewährleisten.

Kontaktieren Sie uns für weitere Informationen!

Es definiert, wie eng ein Loch und die dazugehörige Welle zusammenpassen, und bestimmt das Spiel oder Übermaß für eine ordnungsgemäße Montage.

Wählen Sie Spielpassungen für freie Bewegung, Übergangspassungen für eine genaue Zentrierung und Presspassungen für sichere, dauerhafte Verbindungen.

Notationen wie H7/g6, H8/f7 und H7/p6 stellen Standard-ISO-Passungen dar und geben an, wie groß oder klein die Bohrung und der Schaft sein dürfen.

Durch Wärmeausdehnung verändert sich die Teilegröße. Verwenden Sie Kühlmittel, minimieren Sie lange Schneidzyklen und halten Sie die Umgebungstemperatur aufrecht, um eine stabile Genauigkeit zu gewährleisten.

Lehrdorne, Mikrometer und Koordinatenmessgeräte (KMG) sind die zuverlässigsten Instrumente zur Passungsüberprüfung.

1. (https://www.iso.org/standard/74363.html)

2. (https://www.asme.org)

3. (https://www.engineeringtoolbox.com/iso-hole-shaft-tolerances-d_781.html)

4. (https://www.machiningdoctor.com)

5. (https://metalcutting.com)

Erfahren Sie, wie Sie Arbeitsplatzkoordinaten für die CNC-Bearbeitung mithilfe manueller und automatisierter Methoden ermitteln. Entdecken Sie G54–G59-Offsets, die Verwendung von Messtastern und Best Practices zur Gewährleistung von Präzision, Genauigkeit und Wiederholbarkeit in der CNC-Fertigung.

Entdecken Sie, wie Sie bei der CNC-Bearbeitung genaue Loch-Wellen-Passungen durchführen. Lernen Sie Passungsarten, Toleranzsysteme, Bearbeitungsschritte, Präzisionsprüfungen und Baugruppenvalidierungen kennen, um perfekte mechanische Leistung und wiederholbare Maßgenauigkeit zu erreichen.

Erfahren Sie, wie Sie den XY-Schritt bei der CNC-Bearbeitung anhand vollständiger Kalibrierungsmethoden, Formeln und realer Beispiele bestimmen. In diesem ausführlichen Leitfaden wird erläutert, wie Sie präzise Bewegungen sicherstellen, die Maßgenauigkeit verbessern und die Maschinenkonsistenz langfristig aufrechterhalten können.

In dieser ausführlichen Anleitung wird erklärt, wie Sie CNC-Bearbeitungsspuren von Plexiglaskanten mithilfe von Schleif-, Polier-, Flammen- und Dampfpoliertechniken entfernen. Erfahren Sie, wie Sie Kantenfehler verhindern, optische Klarheit erreichen und makellose CNC-bearbeitete Acryloberflächen erhalten.

Entdecken Sie, wie Sie die CNC-Bearbeitung für maximale Effizienz, Präzision und Kosteneinsparungen automatisieren können. Erfahren Sie mehr über Robotikintegration, IoT-Sensoren, KI-gesteuerte Software und Workflow-Strategien, um Ihren Fertigungsprozess in ein vollständig automatisiertes, datengesteuertes Produktionssystem zu verwandeln.

Entdecken Sie die besten Schweizer Hersteller und Lieferanten von CNC-Bearbeitungen in Tadschikistan. Erfahren Sie mehr über die Fähigkeiten in der Präzisionstechnik, das Branchenwachstum, die Zusammenarbeit mit chinesischen OEMs und darüber, wie Tadschikistan zu einem zentralasiatischen Zentrum für die Produktion hochpräziser CNC-Komponenten wird.

Entdecken Sie die führenden Schweizer CNC-Bearbeitungshersteller und -lieferanten in Afghanistan. Erfahren Sie mehr über das Wachstum der lokalen Industrie, Qualitätsstandards, OEM-Möglichkeiten und darüber, wie afghanische Werkstätten weltweit zusammenarbeiten, um kosteneffiziente Präzisionsfertigungslösungen bereitzustellen.

Entdecken Sie die führenden Schweizer Hersteller und Zulieferer von CNC-Bearbeitungen im Iran – führende Anbieter von Präzisionskomponenten für die Luft- und Raumfahrt-, Medizin- und Industriemärkte. Erfahren Sie mehr über ihre Fähigkeiten, ihr Exportpotenzial und warum die iranische CNC-Bearbeitung kostengünstige globale Lösungen bietet.

Entdecken Sie die führenden Schweizer CNC-Bearbeitungshersteller und -lieferanten in Thailand. Erfahren Sie mehr über ihre Fähigkeiten im Bereich Präzisionstechnik, OEM-Services und Vorteile für globale Käufer, die kostengünstige, qualitativ hochwertige bearbeitete Komponenten in verschiedenen Branchen suchen.

Entdecken Sie die führenden Schweizer CNC-Bearbeitungshersteller und -lieferanten in der Schweiz. Erfahren Sie mehr über ihre Präzisionstechnologien, OEM-Fähigkeiten und Branchenexpertise in den Bereichen Luft- und Raumfahrt, Medizin und Elektronik weltweit.

Hier ist der vollständig erweiterte und integrierte Artikel **'Wie zitiert man CNC-Fräsen basierend auf entfernten Kubikzoll?'** – jetzt aufpoliert, erweitert und für die Verwendung in Veröffentlichungen formatiert. Es umfasst mehr als **1.800 Wörter**, enthält keine Zitiermarkierungen und enthält am Ende eine **Referenzliste** für die richtige Quellenangabe

Erfahren Sie, wie Sie das CNC-Gewindefräsen auf einer CNC-Fräsmaschine mit vollständigen Schritten, G-Code-Beispielen, Werkzeugeinrichtung und fortgeschrittenen Übungen programmieren. Erfahren Sie, wie Sie die Werkzeugstandzeit optimieren, Fehler vermeiden und präzise Gewinde für jedes Material und jede Branche herstellen.

Erfahren Sie, wie Sie mit einer CNC-Fräsmaschine bei Amazon Geld verdienen. Dieser ausführliche Leitfaden erklärt profitable Nischen, Produktdesign, Bearbeitungsstrategie und Verkaufsmethoden, um die CNC-Präzisionsfertigung in ein erfolgreiches E-Commerce-Geschäft zu verwandeln.

Entdecken Sie, wie Sie mit einer CNC-Fräsmaschine durch intelligente Geschäftsmodelle, Fertigungsdienstleistungen und Marketingstrategien Geld verdienen können. Erfahren Sie, wie Sie die Produktionseffizienz steigern, Kunden gewinnen und ein profitables CNC-Bearbeitungsunternehmen für langfristigen Erfolg aufbauen können.

Entdecken Sie, wie Sie eine Arduino-CNC-Fräsmaschine von Grund auf bauen. Dieser ausführliche Leitfaden behandelt die Teileauswahl, die Rahmenmontage, die Verkabelung, die Firmware-Installation und die Kalibrierung und hilft Ihnen beim Aufbau einer zuverlässigen, präzisen und kostengünstigen CNC-Fräsmaschine für die DIY-Produktion.

Erfahren Sie, wie viel die CNC-Bearbeitung von Kunststoffen kostet und welche Faktoren die Preisgestaltung beeinflussen – von der Materialauswahl über die Bearbeitungszeit bis hin zur Endbearbeitung. Erfahren Sie, wie Sie den richtigen Lieferanten auswählen, Kosten senken und gleichzeitig Präzision und Effizienz bewahren.

Erfahren Sie, wie viel kundenspezifische CNC-Bearbeitung kostet und welche Schlüsselfaktoren die Preisgestaltung beeinflussen. Entdecken Sie Materialien, Bearbeitungszeit, Toleranzen, Endbearbeitung und Kosteneinsparungsstrategien, um Ihre CNC-Bearbeitungsprojekte wettbewerbsfähiger, effizienter und zuverlässiger für die globale Fertigung zu machen.

Erfahren Sie, wie viel CNC-Bearbeitung pro Stunde in Indien kostet und welche Faktoren die Preisgestaltung beeinflussen. Entdecken Sie Kostenvergleiche nach Maschinentyp, Region und Material. Erfahren Sie, wie Sie Ausgaben kalkulieren, Kosten senken und hochpräzise CNC-Bearbeitungsdienstleistungen für Ihre Fertigungsprojekte weltweit beziehen können.

Erfahren Sie, wie viel die CNC-Bearbeitung pro Stunde für Holz kostet, einschließlich Kostenfaktoren, Preisspannen und Optimierungsstrategien. In diesem Leitfaden werden Maschinentypen, Materialien und Effizienzmethoden erläutert, um bei der CNC-Holzbearbeitung präzise und kostengünstige Ergebnisse zu erzielen.

Erfahren Sie, wie viele Nullpunkte bei der CNC-Bearbeitung verwendet werden und warum sie für Präzision, Geschwindigkeit und Effizienz von entscheidender Bedeutung sind. Entdecken Sie Maschinen-, Arbeits- und Werkzeugkoordinatensysteme, Einrichtungsmethoden und fortschrittliche Nullpunktautomatisierung für eine intelligentere Produktion.