コンテンツメニュー

>> 適切な XY キャリブレーションの主な利点は次のとおりです。

● 段階的なプロセス: CNC 加工の XY ステップを決定する方法

● 結論

● よくある質問

>> 1. CNC 加工における XY ステップは何を意味しますか?

>> 2. CNC マシンをどのくらいの頻度で再調整する必要がありますか?

>> 3. ソフトウェアはステップ値を自動的に調整できますか?

>> 4. XY ステップの結果が一貫性を持たない原因は何ですか?

>> 5. ステッパーとサーボモーターの校正は異なりますか?

● 参考文献

現代の工業生産では、 CNC 加工は 精密製造の基礎となっています。すべての複雑なコンポーネントと複雑な輪郭は、機械の軸の正確な動きに依存します。 CNC 加工における多くのキャリブレーション パラメータの中でも、X と Y ステップの決定は、精度、再現性、一貫性を確保するための最も重要なタスクの 1 つとして際立っています。

XY ステップのキャリブレーションがわずかでもずれていると、完成したパーツが意図したデザインから逸脱する可能性があります。円がわずかに楕円形に見えたり、エッジが揃っていなかったり、全体の寸法が一致していなかったりする可能性があります。これらの問題を回避するには、次の方法を理解する必要があります。 CNC 加工における XY ステップを決定することは、 あらゆる機械工、技術者、製造エンジニアにとって重要です。

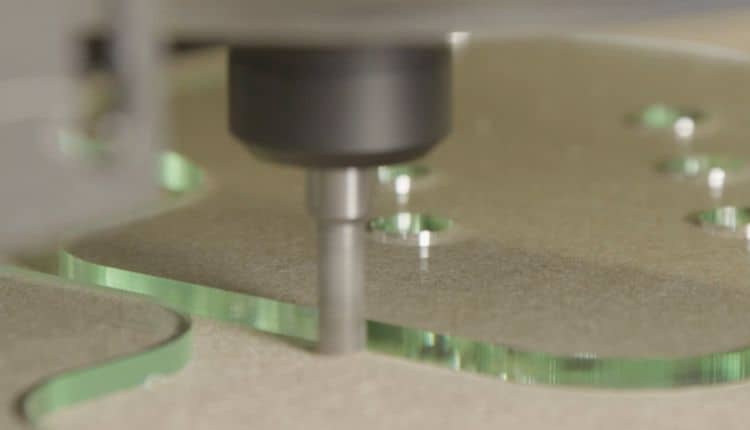

X 軸と Y 軸は、ほとんどの CNC 加工操作の基礎を形成します。フライス加工、ルーティング、彫刻では、これらの軸に沿ったツールの直線運動が最終コンポーネントの形状とサイズを直接定義します。動作の各ステップは、軸を駆動するステッパーまたはサーボ モーターの部分回転を表します。

XY ステップ値は、「単位あたりのステップ」 (多くの場合、ステップ/mm) で表され、1 ミリメートル移動するためにモーターが受信する必要がある電気パルスの数を定義します。この値が正しくない場合、マシンの動作が意図した距離をオーバーシュートまたはアンダーシュートするため、スケーリング エラーが発生します。

正確な XY ステップ設定は次の理由から不可欠です。

- 機械加工された部品の寸法精度を保証します。

- 連続生産において一貫した再現性を確保します。

- 適切な動きの同期を促進することで、機械的摩耗を最小限に抑えます。

- よりスムーズで正確な動作により、表面仕上げの品質が向上します。

最終的には、X および Y ステップの正しいキャリブレーションが高精度 CNC 加工のバックボーンを形成します。

簡単に言えば、各ステップは軸に沿った工具の動きのごく一部を表します。 CNC 加工制御システムは、電気パルス信号をステッピング モーターまたはサーボ モーターに送信します。各信号によりモーターが小さな角度で回転し、親ネジ、ベルト、またはリニアドライブを介して軸が移動します。

たとえば、送りねじが 1 回転すると軸が 5 mm 移動し、モーターが 1 回転あたり 200 ステップを必要とする場合、1 ステップで軸は 0.025 mm 移動します。ただし、最新のシステムのほとんどは「マイクロステッピング」を実装しており、各ステップをより小さな部分 (1/8 や 1/16 など) に分割することで、解像度がさらに向上します。

したがって、ユニットごとの正しいステップを計算することで、特定の移動距離に対応するパルス数をコントローラに正確に指示できます。この計算値が実際の動きと一致するほど、CNC 加工の精度が高まります。

CNC 加工の精度は、機械の剛性や工具の鋭さだけでなく、動作のキャリブレーションにも依存します。たとえ機械構造が優れていたとしても、XY ステップが不正確であると、一貫した寸法誤差が生じる可能性があります。

- 寸法の信頼性: 機械加工された部品は CAD モデルの寸法と正確に一致します。

- 生産歩留まりの向上: スケーリングのずれによる部品の不良率を低減します。

- プロセス効率: 繰り返しの調整に費やす時間を排除します。

- 機械の長寿命: スムーズで正確な動作により、機械コンポーネントへの負担が軽減されます。

一方、適切なキャリブレーションを無視すると、多くの場合、複数の加工操作にわたる累積誤差、補正の試みによる工具の摩耗、および機械精度の信頼性の喪失が発生します。

キャリブレーションの前に、マシンの物理パラメータを特定して記録します。

1. 送りねじのピッチ (ねじの 1 回転あたりの移動距離)。

2. ステッピング モーターの分解能 (1 回転あたりのステップ数、通常 1.8° で 200)。

3. モータードライバーに設定されたマイクロステップ値 (例: 1/8、1/16、または 1/32)。

4. ベルト駆動軸に該当する場合は、ギアまたはプーリーの比。

これらの値を使用して、次の式で単位あたりの理論上のステップを計算します。

mm あたりのステップ数 = (1 回転あたりのモーター ステップ数 × マイクロステップ値) ÷ 送りネジのピッチ

例:

送りねじピッチ = 5 mm/rev

モーター = 200 ステップ/回転

マイクロステップ = 16

mm あたりのステップ数 = (200 × 16)/5 = 640 ステップ/mm

この初期値を Mach3、GRBL、LinuxCNC などのマシン制御ソフトウェアに記録します。

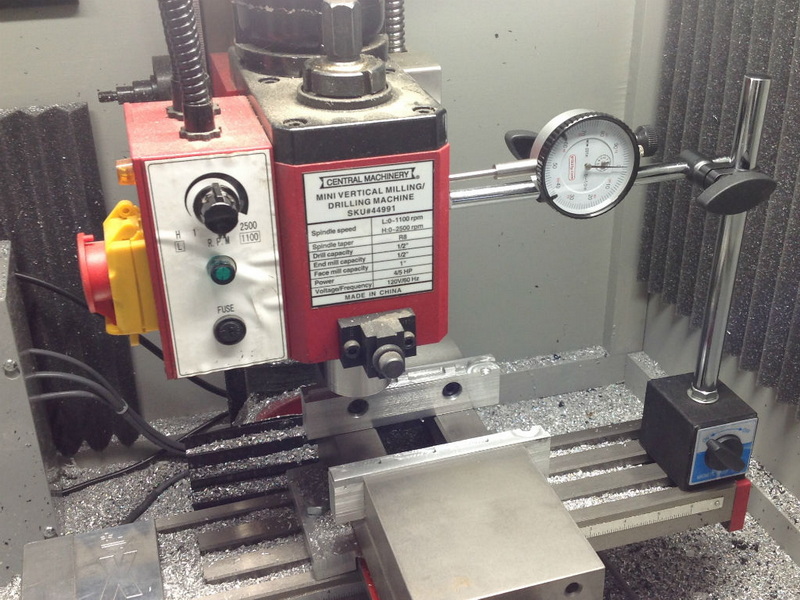

次に、CNC マシニング センターに X 軸に沿って固定距離、できれば 100 mm 移動するように命令します。実際の移動量を測定するには、デジタルノギス、レーザー距離計、ダイヤルインジケーターなどの正確な測定器を使用してください。

測定された距離が正確に 100 mm でない場合は、キャリブレーションの偏差が特定されています。測定ツールで表示された実際の値を記録します。

例: コマンド = 100 mm;実際 = 99.6 mm。

キャリブレーションを調整するには、次の補正式を使用します。

ユニットあたりの修正ステップ数 = ユニットあたりの現在のステップ数 × (指令された距離 ÷ 実際の距離)

前の例を使用すると、次のようになります。

補正ステップ/mm = 640 × (100 ÷ 99.6) = 642.57 ステップ/mm

この調整により、機械的または電子的な不一致によって生じるスケーリング誤差が補正されます。

同じテストと修正プロセスを Y 軸に沿って繰り返します。

補正値を計算した後、新しいステップ/mm 値を CNC 加工ソフトウェア設定に入力します。変更を保存し、別のテスト モーションを実行して精度を確認します。

適切に校正された軸は、機械のグレードに応じて、±0.01 mm 以内またはそれ以上の範囲内で指令された距離と一致する実際の動作を生成する必要があります。

偏差が続く場合は、一貫して正確な位置が得られるまでこのプロセスを繰り返します。

校正後であっても、機械コンポーネントは時間の経過とともに自然に摩耗します。温度変動、汚れの蓄積、または振動は、位置決め精度に徐々に影響を与える可能性があります。したがって、3 ~ 6 か月ごとに定期的に再校正することを強くお勧めします。

再キャリブレーションは、次の場合にも実行する必要があります。

・ボールネジやベルトの交換

- モータードライバーの変更

- ギア比またはマイクロステップ設定の変更

・大規模メンテナンスの実施

スケジュールされた再キャリブレーションにより、CNC 加工が正確で一貫した結果を生み出し続けることが保証されます。

複数の機械的および環境的要因により、理論上の動作と比較して実際の機械の動作に小さな変動が生じる場合があります。

- バックラッシュ: 送りねじやナットの嵌合部分間の隙間により、位置ずれが発生する可能性があります。

- 温度の影響: 金属部品の熱膨張により、移動距離が歪む可能性があります。

- 機械の剛性: 柔軟なフレームや磨耗したベアリングにより、軸のアライメントがずれることがあります。

- マイクロステップの不安定性: マイクロステップの値が高いと、モーターのトルクと精度が低下する可能性があります。

- 電気的干渉: 信号配線内のノイズはパルスの完全性に影響を与える可能性があります。

- 電源変動: 電圧が不安定なため、ステップの実行が不均一になる可能性があります。

高い CNC 加工精度を維持するには、これらの機械的および電気的要因を定期的に検査してください。

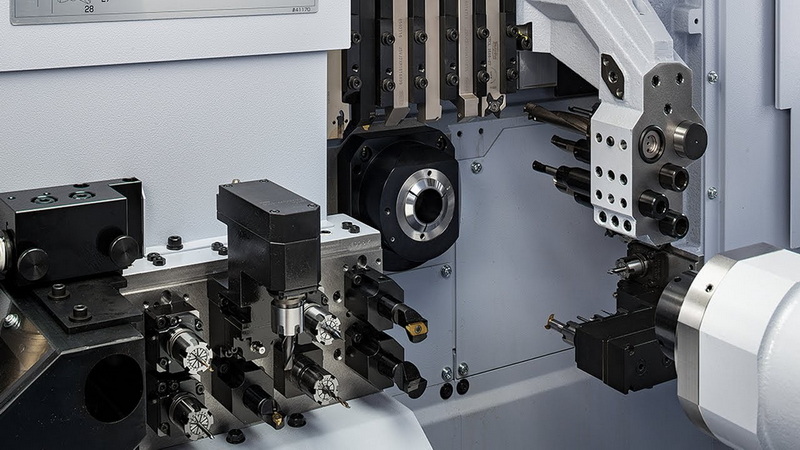

CNC 加工の専門家は、多くの場合、高度な計測機器を使用して、軸の動きをマイクロメートルレベルの精度で測定および校正します。最も効果的なツールには次のようなものがあります。

- レーザー干渉計: 軸の移動と直線性を非常に正確に測定します。

- リニアガラススケール: 実際の動きと指令された距離を比較するリアルタイムフィードバック。

- ダイヤルゲージ: 初期調整時のセットアップとテストのための費用対効果の高いツール。

- ボールバー システム: 円形経路エラーを測定し、X と Y の間のキャリブレーションの不均衡を特定します。

- デジタルマイクロメーター: マイクロキャリブレーションのための短距離ステップ距離を確認します。

これらのツールを組み合わせることで、機械工は自分の装置が必要な許容範囲内で動作することを確認できます。

説明のために、ルーターの X 軸に次のものがあると仮定します。

- 送りねじピッチ = 10 mm/rev

- モーター = 200 ステップ/回転

- マイクロステップ = 8

理論上のステップ/mm = (200 × 8)/10 = 160 ステップ/mm

軸に 150 mm 移動するように命令しましたが、実際に測定された移動は 149.5 mm でした。

補正式は次のようになります。

160 × (150 ÷ 149.5) = 160.53 ステップ/mm

この補正値を入力すると、実際の動作と指令距離が完全に一致します。

この反復的なアプローチにより、CNC 加工操作で最小限の誤差範囲内でエンジニアリング グレードの精度が達成されることが保証されます。

CNC 加工で X および Y ステップを校正する際、わずかな見落としでも重大な不正確さにつながる可能性があります。次のようなよくある落とし穴を慎重に避けてください。

1. バックラッシ補正を無視します。バックラッシュによる歪みを避けるため、一方向のみで測定してください。

2. 不正確な測定ツールの使用。校正には必ず認定機器を使用してください。

3. ウォームアップサイクルをスキップします。機械は稼働後にわずかに膨張します。常に熱安定化後に校正を行ってください。

4. インチとミリメートルが混同されています。制御ソフトウェアとテスト機器全体で一貫した測定単位を確保します。

5. マイクロステップ設定が正しくありません。ドライバーとソフトウェアの両方でマイクロステップ構成を確認します。

これらの慣行に従うことで、最も一般的な校正ミスを防止し、長期にわたって安定した軸のパフォーマンスを維持できます。

校正後の精度の維持は、校正自体と同様に重要です。以下は、CNC 加工システムのステップ精度を維持するための長期メンテナンス戦略です。

- 四半期ごとに完全な機械検査を実行します。

- 汚れによる干渉を防ぐために、親ネジ、ベアリング、ガイド レールを定期的に掃除してください。

- 熱ドリフトを避けるために、安定した室温を維持してください。

- トレーサビリティと将来の参照のために、校正データをログブックに記録します。

- 摩耗した機械部品は、軸の一貫性に影響を与える前に交換してください。

- アライメントゲージを使用して、X 軸と Y 軸の間の機械の直角度を定期的に再チェックします。

精密 CNC 加工システムに期待される再現性を維持するには、安定した機械条件と環境条件が不可欠です。

最新の CNC 加工制御システムには、XY ステップ決定プロセスを大幅に簡素化するキャリブレーション ウィザードとデジタル補正ツールが装備されています。これらには次のものが含まれます。

- Mach3キャリブレーションツール:テスト動作入力に基づいて補正値を自動的に計算します。

- GRBL Configurator: オープンソース CNC コントローラーでステップ/mm を簡単に調整できます。

- Fanuc および Haas システム: 産業用機械に組み込みの軸補償とリアルタイムの動作補正を提供します。

これらのデジタル機能を使用すると、環境の変化や機械的な遊びがわずかに変化した場合でも、X および Y のキャリブレーションが正確に維持されます。

CNC 加工機の XY ステップの決定は、正確で信頼性が高く、再現性のある加工結果を保証するための基本的ですが高度な技術的な手順です。慎重な測定、計算、検証を通じて、機械工はデジタルコマンドを物理的な動きと完全に同期させることができます。

適切なキャリブレーションは、寸法精度を向上させるだけでなく、機械の寿命を延ばし、表面品質を向上させ、生産の一貫性を高めます。正確な X および Y ステップ値を維持することは、一度限りの作業ではありません。これは、精密な製造と優れたプロセスへの継続的な取り組みです。

精度を追求するすべての機械工、エンジニア、または CNC オペレーターにとって、XY ステップの決定をマスターすることは、CNC 機械加工生産で最高の品質基準を達成するための重要なステップです。

これは、X 軸と Y 軸に沿った機械の最小増分移動を指し、モーターのステップ レートと親ネジのピッチによって決まります。 CNC 加工のモーション解像度を定義します。

機械の作業負荷や環境条件に応じて、3 ~ 6 か月ごとに校正することをお勧めします。重負荷の CNC 加工では、より頻繁にチェックを行うことで精度を確保します。

はい。 Mach3 や GRBL などの多くの制御システムには、テスト測定に基づいて新しいステップ値を自動的に計算するキャリブレーション ツールが含まれています。

一般的な原因には、バックラッシュ、不安定なマイクロステッピング設定、機械的摩耗、膨張に影響を与える温度変化などが含まれます。

原則は同じです。ただし、サーボ システムはエンコーダ フィードバックを使用して自動エラー修正を行いますが、ステッパー システムは固定ステップ カウントのみに依存します。

1. https://www.machsupport.com

2. https://linuxcnc.org

3. https://github.com/gnea/grbl

4. https://www.haascnc.com

5. https://www.fanucamerica.com

手動および自動の方法で CNC 加工用の職場座標を見つける方法を学びます。 G54 ~ G59 のオフセット、タッチ プローブの使用法、CNC 製造における精度、精度、再現性を確保するためのベスト プラクティスをご覧ください。

CNC 加工で正確な穴とシャフトのフィットを実行する方法を学びましょう。完璧な機械的性能と再現性のある寸法精度を達成するために、はめあいの種類、公差システム、加工手順、精密検査、アセンブリ検証を学びます。

完全なキャリブレーション方法、公式、実際の例を使用して、CNC 加工における XY ステップを決定する方法を学びます。この詳細なガイドでは、正確な動作を確保し、寸法精度を向上させ、長期にわたる機械の一貫性を維持する方法について説明します。

この詳細なガイドでは、サンディング、バフ研磨、火炎研磨、蒸気研磨技術を使用して、プレキシ エッジから CNC 機械加工ツールの跡を除去する方法を説明します。エッジの欠陥を防ぎ、光学的な透明性を実現し、CNC 加工された純粋なアクリル表面を維持する方法を学びます。

最大限の効率、精度、コスト削減を実現する CNC 加工を自動化する方法をご覧ください。ロボット工学の統合、IoT センサー、AI 主導のソフトウェア、および製造プロセスを完全に自動化されたデータ活用の生産システムに変革するためのワークフロー戦略について学びます。

タジキスタンのトップスイス型 CNC 加工メーカーとサプライヤーをご覧ください。精密エンジニアリング能力、業界の成長、中国の OEM 協力、そしてタジキスタンがどのようにして高精度 CNC コンポーネント生産の中央アジアのハブになりつつあるのかについて学びましょう。

アフガニスタンの大手スイス型 CNC 機械加工メーカーとサプライヤーをご覧ください。地元産業の成長、品質基準、OEM の機会、そしてアフガニスタンのワークショップがどのように世界中で提携してコスト効率の高い精密製造ソリューションを提供しているかについて学びましょう。

航空宇宙、医療、産業市場向けの精密部品の大手プロバイダーである、イランのトップスイス型 CNC 機械加工メーカーとサプライヤーをご覧ください。その能力、輸出の可能性、そしてイランの CNC 加工が費用対効果の高い世界的なソリューションを提供する理由について学びましょう。

タイのトップスイス型 CNC 加工メーカーとサプライヤーをご覧ください。同社の精密エンジニアリング能力、OEM サービス、さまざまな業界でコスト効率の高い高品質の機械加工コンポーネントを求める世界中のバイヤーにとっての利点について学びましょう。

スイスの大手スイス型 CNC 機械加工メーカーとサプライヤーをご覧ください。世界中の航空宇宙、医療、エレクトロニクス分野にわたる同社の精密技術、OEM 能力、業界の専門知識について学びましょう。

これは、完全に拡張および統合された記事 **「削除された立方インチに基づく CNC フライス加工の見積もり方法?」** です。現在、出版用に洗練され、拡張され、フォーマットされています。 **1,800 ワード**を超え、引用形式のマーカーは含まれておらず、適切な出典を示すために**最後に参考文献リスト**が含まれています

CNC フライス盤で CNC ねじ切りフライス加工をプログラムする方法を、完全な手順、G コードの例、ツールのセットアップ、高度な実践方法で学びましょう。工具寿命を最適化し、エラーを防止し、あらゆる材料や業界向けに正確なねじを製造する方法を学びます。

CNC フライス盤を使って Amazon でお金を稼ぐ方法を学びましょう。この詳細なガイドでは、CNC 精密製造を電子商取引ビジネスで成功させるための、収益性の高いニッチ、製品設計、加工戦略、販売方法について説明します。

スマートなビジネス モデル、製造サービス、マーケティング戦略を通じて CNC フライス盤で収益を得る方法を発見してください。生産効率を高め、顧客を惹きつけ、長期的な成功に向けて収益性の高い CNC 加工企業を構築する方法を学びます。

Arduino CNC フライス盤をゼロから作成する方法をご覧ください。この詳細なガイドでは、部品の選択、フレームの組み立て、配線、ファームウェアのインストール、およびキャリブレーションについて説明しており、DIY 生産向けに信頼性が高く、正確で、コスト効率の高い CNC フライス盤を構築するのに役立ちます。

プラスチック CNC 加工にかかるコストと、材料の選択から加工時間、仕上げまで、価格に影響を与える要因を調べてください。適切なサプライヤーを選択し、精度と効率を維持しながらコストを削減する方法を学びましょう。

カスタム CNC 加工にかかるコストと、価格に影響を与える主な要因について説明します。材料、加工時間、公差、仕上げ、コスト削減戦略を検討して、CNC 加工プロジェクトの競争力、効率性、信頼性を高め、世界的な製造業に貢献します。

インドにおける CNC 加工の 1 時間あたりのコストと、価格に影響を与える要因について説明します。マシンタイプ、地域、材質ごとのコスト比較を調べます。経費を計算し、コストを削減し、世界中の製造プロジェクト向けに高精度 CNC 加工サービスを調達する方法を理解します。

コスト要因、価格帯、最適化戦略など、木材の CNC 加工にかかる 1 時間あたりのコストを確認します。このガイドでは、木材 CNC 加工で正確でコスト効率の高い結果を達成するための機械の種類、材料、効率的な方法について説明します。

CNC 加工で使用されるゼロ点の数と、それらが精度、速度、効率にとって重要である理由を学びましょう。よりスマートな生産を実現するための、機械、ワーク、ツールの座標系、セットアップ方法、高度なゼロ点自動化について調べてください。