コンテンツメニュー

● 機械的洗浄方法

>> サンディングと表面処理

>> バフ研磨と研磨

>> 火炎研磨技術

>> エッジの再加工または改良

>> 蒸気研磨工程

>> 溶剤ワイピング

● 結論

● よくある質問

>> 1. CNC 加工中にプレキシにツーリングマークができる原因は何ですか?

>> 4. プレキシガラスにとって最も安全な洗浄溶剤は何ですか?

>> 5. 今後の CNC 加工の実行でツーリングマークを減らすにはどうすればよいですか?

● 参考文献

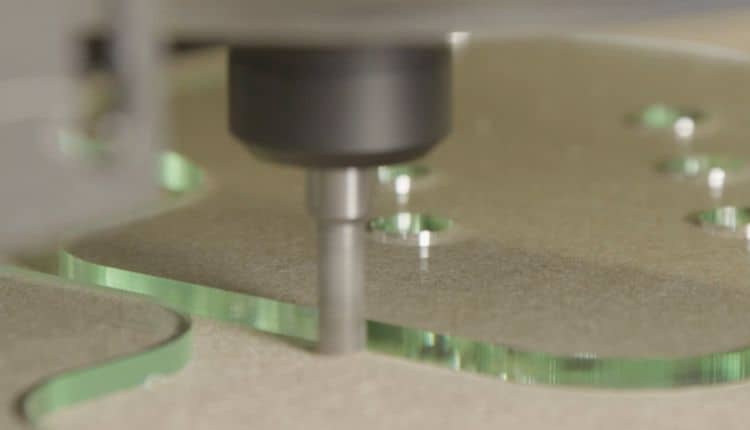

CNC 加工は、看板や建築から光学部品やディスプレイの製造に至るまで、さまざまな業界で精密かつ高品質のアクリル (プレキシガラス) 部品を作成するために推奨される製造方法です。ただし、 最適な CNC 加工 セットアップでは、特にプレキシガラスなどの透明な素材の場合、わずかな工具の跡や曇ったエッジが残る可能性があります。

これらの加工マーク (微細な溝、隆起、またはかすかな傷) は、完成品の光学的な透明度を低下させる可能性があります。幸いなことに、適切な後処理技術と適切な機械加工の実践により、汚れをきれいにすることは完全に可能です。 CNC 加工 ツールでマークを付け、プレキシ コンポーネントの特徴であるクリアで光沢のあるエッジを復元します。

この包括的なガイドでは、CNC 加工後に完璧なプレキシガラス エッジを実現するのに役立つ、機械的および化学的洗浄テクニック、予防戦略、メンテナンスのヒントについて説明します。

プレキシエッジのツーリングマークは、CNC 加工中の切削工具とアクリル表面の間の摩擦によって生じます。工具が回転すると、速度、送り速度、工具形状、または切りくず排出のわずかな不完全さが、スコアライン、微小な裂け目、または乳白色の変色を引き起こす可能性があります。

工具跡の一般的な原因は次のとおりです。

- 不適切な切削パラメータ (送り速度が速すぎる、またはスピンドル速度が遅すぎる)。

- 特に超硬工具やダイヤモンド工具の代わりに HSS を使用する場合、摩耗した、または不適切なカッター ツールの形状。

- 熱と切りくずの除去が不十分であり、プレキシガラス表面の局所的な溶解につながります。

- プラスチックの削りくずを再切断すると、きれいな切りくずが生成されず、エッジ全体に汚れが付着する可能性があります。

- 仕上げパスでの不適切なステップオーバーにより、目に見えるツールパスの線が残る。

つまり、ツーリングマークは切削条件と材料の柔らかさの直接的な結果です。アクリルは融点が低いため、特に熱による汚れが発生しやすいため、CNC 加工時の精度と適切なパラメータ設定が重要です。

プレキシガラスのエッジの洗浄または研磨を開始する前に、明るい照明の下でコンポーネントの状態を検査してください。以下を評価することで、最適な洗浄方法を決定できます。

- 表面欠陥の深さ – 浅いシャドウマークですか、それとも深いスコアラインですか?

- エッジの形状 - 平らなエッジ、面取りされたエッジ、湾曲したエッジ、または段差のあるエッジには、異なる研磨技術が必要になる場合があります。

- 光学的透明度 – 曇りの原因が表面の磨耗によるものなのか、それとも材料の深い変形によるものなのかを判断します。

- 熱損傷 - CNC 加工中の事前の過熱を示す小さな波や波紋を探します。

浅い傷は簡単に磨くことができますが、深い傷は完全に修復するためにサンディングと研磨、さらには火炎研磨が必要になる場合があります。

サンディングは、プレキシのエッジから CNC 加工ツールのマークを除去するための安全かつ正確なアプローチです。これにより、表面の均一性を制御し、過剰な材料の除去を防ぐことができます。

プロ品質の結果を達成するには:

1. 目の細かいサンドペーパー (400 ~ 600 グリット) を使用して、最初のツールマークを取り除きます。熱が発生しないように軽く研磨してください。

2. 800、1000、1500、そして最大 2000 まで、徐々に高いグリットに移行し、より細かい段階ごとに前の段階での傷を確実に排除します。

3. 湿式サンディングを強くお勧めします。水は潤滑剤と冷却剤の両方の役割を果たし、アクリルの微細粒子を洗い流しながら摩擦を軽減します。

4. サンディングプロセスが完了したら、乾燥させ、懐中電灯を使用してエッジを検査します。マークは大幅に減少するか、光の下では見えなくなるはずです。

平らなエッジの場合は常に同じ方向に研磨するか、丸い部分を扱う場合は曲率に従ってください。この一貫性により、叢表面全体の均一性が保証されます。

サンディングが完了したら、研磨プロセスに移り、完全な透明度を回復します。

- 低速回転ツールまたはベンチポリッシャーに取り付けられた柔らかい綿またはマイクロファイバーのバフホイールを使用してください。

- 特殊なアクリル研磨剤を塗布します。酸化アルミニウムまたはダイヤモンド ペーストが効果的です。

- 表面が滑らかで光沢のある状態になるまで、エッジを小さな円を描くように優しく磨きます。

- 熱の蓄積や表面の歪みを防ぐため、一箇所に長時間接触しないようにしてください。

バフ研磨は残留サンディング傷を除去するだけでなく、光学的魅力を高め、CNC 加工後のエッジをクリアでプロフェッショナルな外観にします。

火炎研磨は、CNC 加工されたプレキシガラスにガラスのような仕上げを実現する最速の方法の 1 つです。この技術では、高温の炎を使用してアクリルの外層を短時間溶かし、自己水平にして細かい工具の跡を除去します。

火炎研磨を安全に行うには:

1. 制御された細かい炎を備えた水素酸素トーチまたはプロパン トーチを使用します。

2. ノズルを表面から 2 ~ 3 センチメートル離し、端に沿って継続的に動かします。

3. 一定の場所に留まらないようにしてください。過度の熱によりアクリルが泡立ったり、変形したりする可能性があります。

4. さらに触ったり掃除したりする前に、周囲の空気中で自然に冷えるまで放置してください。

火炎研磨を正しく実行すると、数秒で鏡のような透明度が得られます。これは、CNC 機械加工によって製造されるディスプレイ コンポーネント、看板のエッジ、光学窓に特に役立ちます。

工具の跡が深すぎて研磨やサンディングができない場合、最良の方法は、細かい仕上げパスを使用して影響を受けたエッジを再加工することです。

- アクリル加工用に設計されたダイヤモンドコーティングまたは超硬バイトを使用してください。

- 送り速度とステップオーバーを減らして、接触圧力を最小限に抑えます。

- スピンドルの RPM をわずかに上げて、溶けないせん断切断を実現します。

この軽いトリミングにより、薄い外層が除去され、さらなる研磨を最小限に抑えてより滑らかなエッジが生成されます。多くのメーカーは、この最終パスを CNC 加工プログラムに直接統合して、手動による仕上げ時間を短縮します。

蒸気研磨は、CNC 加工されたプレキシガラスのエッジの透明性を回復するのに最適です。これには、表面を溶媒蒸気 (最も一般的にはジクロロメタンまたはアセトン蒸気) にさらすことが含まれ、外側のミクロ層が溶けてガラスのように滑らかな仕上げが形成されます。

手順:

1. 部品を密閉された蒸気室に置きます。

2. 表面が輝き始めるまで、溶剤蒸気に短時間さらします。

3. 取り外して、埃のない環境で数時間冷却させます。

このプロセスにより、最小のツールマークさえも洗練され、プレキシガラスに光学グレードに近い透明度が与えられます。ただし、適切な換気やヒューム抽出システムがないと溶媒蒸気は有害になる可能性があるため、安全対策は非常に重要です。

CNC 加工後の表面の軽いくすみの場合は、溶剤で湿らせたパッドで拭くと、よりきれいで明るい外観が得られます。

- イソプロピル アルコールや中性アクリル系クリーナーなど、アクリル用に設計された溶剤のみを使用してください。

- 表面のひび割れを引き起こす可能性があるトルエンやキシレンなどの強力な化学物質は避けてください。

- 常に手袋を着用し、糸くずの出ない清潔な環境で作業してください。

溶媒に過度にさらされると叢の表面が白くなったり柔らかくなったりする可能性があるため、この方法は軽度の修正にのみ使用してください。

ベストプラクティスは、そもそもツーリングマークが形成されないようにすることです。適切な CNC 加工戦略を導入すると、仕上げ時間を節約するだけでなく、切削工具の寿命も延びます。

主な推奨事項は次のとおりです。

- アクリル用に設計された高品質で鋭いカッター、できればシングルフルートまたは O フルートのビットを使用してください。

- スピンドル速度 (約 18,000 ~ 22,000 RPM) と送り速度を最適化して、熱とチップ負荷のバランスをとります。

- 効果的な真空またはエアブラストシステムを維持して、切りくずの再切断を回避します。

- 冷却ミストまたは圧縮空気を追加して、加工パス中に熱を分散させます。

- 残留マークを減らすために、小さなステップオーバーと最小限の深さの最終仕上げパスを含めます。

- カットラインが不均一になる可能性がある微振動を防ぐために、ワークピースを適切に固定してください。

時間をかけて正しい加工パラメータを設定することで、CNC マシンから直接きれいなエッジを実現することができ、重度な後研磨の必要性が軽減されます。

CNC 加工ツールのマークが完全に除去されたら、適切なケアを行うことで、洗練された外観を維持できます。

- プレキシガラス部品は、指紋が付かないように柔らかい手袋で扱ってください。

- ほこりや汚れの除去には、研磨剤の入っていないクリーナーを使用してください。

- コンポーネントは、層の間に保護フィルムを挟んで水平に保管してください。

- 長持ちさせるために、保護アクリルシーラーまたは傷防止コーティングを適用することを検討してください。

- 完成した部品は、時間の経過とともに黄変を引き起こす可能性があるため、極端な温度や紫外線に直接さらされる場所から遠ざけてください。

これらの手順に従うことで、CNC 加工されたプレキシガラスが、プレゼンテーション、組み立て、または最終顧客への納品に最適な状態でプロフェッショナルな状態を保つことが保証されます。

洗浄や研磨の際にミスをすると、改善されるどころかさらなるダメージにつながることがよくあります。次のことは避けてください。

- 粗すぎるサンドペーパーを使用すると、既存の傷が除去されるのではなく、目に見える傷が作成されます。

- バフ研磨中に過度の圧力を加えると、過度の熱が発生します。

- 火炎が制御されていない研磨を使用すると、溶解または変色の原因になります。

- アクリルとの溶剤互換性を理解せずに化学洗浄液を混合する。

- 揮発性溶剤を使用する場合、換気や保護具などの安全慣行を無視する。

これらのよくある落とし穴を回避すると、エッジがより滑らかになり、再加工が防止され、材料費と人件費の両方が節約されます。

CNC 加工および研磨プロセスでは、マイクロプラスチックの粉塵や溶剤残留物が発生する可能性があります。環境責任を実践するには:

- サンディングおよび機械加工の際には、集塵システムを使用してください。

- 研磨残留物は地域の環境規制に従って廃棄してください。

- 可能な限り、水ベースまたは低 VOC クリーナーを選択してください。

熱、溶剤、微粉塵が関与する場合は、安全性が最優先されます。これらの仕上げプロセスを実行するときは、必ず保護メガネ、手袋、マスクを着用してください。

きれいで透明なエッジは、見た目の魅力と正確さの両方が重要なさまざまな業界で非常に重要です。

- 建築用照明パネルおよびディスプレイ

- 医療機器の筐体および実験室の筐体

- 光学部品、レンズ、カバー

- 広告看板、展示品、小売什器

- 自動車および航空宇宙用インテリアパネル

これらの各用途において、適切な機械加工後処理により、完成したコンポーネントが機能的および美的要件を満たしていることが保証されます。

プレキシエッジから CNC 加工ツールのマークを除去するには、加工プロセスと、サンディング、研磨、化学薬品に対する材料の物理的反応の両方を理解する必要があります。プログレッシブサンディング、火炎研磨、溶剤蒸気、または仕上げパスのいずれを使用する場合でも、それぞれの方法でアクリル コンポーネントのエッジの透明度と精度を回復できます。

ただし、最も効果的なソリューションは、CNC 加工中の防止と慎重な後処理を組み合わせたものです。最適化された切断パラメータ、正しい工具選択、一貫したメンテナンス実践により、真の CNC 加工の卓越性を反映した透明なプレキシガラス エッジを実現できます。

ツーリングマークは、鈍い工具、不適切な送り速度、不十分な冷却など、不適切な切削条件によって発生します。アクリルは融点が低いため、CNC 加工中に熱が適切に管理されないと表面が汚れやすくなります。

火炎研磨は表面の傷には効果がありますが、深い切り傷やえぐれは修復できません。 CNC 加工された表面で高光沢の結果を得るには、細かいサンディング後に使用するのが最適です。

蒸気研磨は、溶剤にさらされてアクリルの最上層のミクロ層を溶かし、完全に滑らかな表面を提供します。バフ研磨は、コンパウンドを使用して表面を機械的に研磨します。どちらの方法も、機械加工後の仕上げで相互に補完できます。

イソプロピル アルコールや特殊なアクリル系クリーナーなどの中性洗剤が最も安全です。蒸気制御装置の下で取り扱わない限り、屋外環境ではアセトンなどの強力な化学溶剤を避けてください。

工具の定期的なメンテナンスを実行し、平滑化アルゴリズムを備えた最新の加工ソフトウェアを使用し、主軸速度を調整し、深さを減らした仕上げパスを追加します。この積極的な戦略により、最小限の後仕上げで一貫した結果が保証されます。

1. https://www.acrylitepolishing.com

2. https://www.cnccookbook.com

3. https://www.plexiglas.com

4. https://www.makeitfrom.com/materials/acrylic

5. https://www.instructables.com/CNC-Acrylic-polishing

手動および自動の方法で CNC 加工用の職場座標を見つける方法を学びます。 G54 ~ G59 のオフセット、タッチ プローブの使用法、CNC 製造における精度、精度、再現性を確保するためのベスト プラクティスをご覧ください。

CNC 加工で正確な穴とシャフトのフィットを実行する方法を学びましょう。完璧な機械的性能と再現性のある寸法精度を達成するために、はめあいの種類、公差システム、加工手順、精密検査、アセンブリ検証を学びます。

完全なキャリブレーション方法、公式、実際の例を使用して、CNC 加工における XY ステップを決定する方法を学びます。この詳細なガイドでは、正確な動作を確保し、寸法精度を向上させ、長期にわたる機械の一貫性を維持する方法について説明します。

この詳細なガイドでは、サンディング、バフ研磨、火炎研磨、蒸気研磨技術を使用して、プレキシ エッジから CNC 機械加工ツールの跡を除去する方法を説明します。エッジの欠陥を防ぎ、光学的な透明性を実現し、CNC 加工された純粋なアクリル表面を維持する方法を学びます。

最大限の効率、精度、コスト削減を実現する CNC 加工を自動化する方法をご覧ください。ロボット工学の統合、IoT センサー、AI 主導のソフトウェア、および製造プロセスを完全に自動化されたデータ活用の生産システムに変革するためのワークフロー戦略について学びます。

タジキスタンのトップスイス型 CNC 加工メーカーとサプライヤーをご覧ください。精密エンジニアリング能力、業界の成長、中国の OEM 協力、そしてタジキスタンがどのようにして高精度 CNC コンポーネント生産の中央アジアのハブになりつつあるのかについて学びましょう。

アフガニスタンの大手スイス型 CNC 機械加工メーカーとサプライヤーをご覧ください。地元産業の成長、品質基準、OEM の機会、そしてアフガニスタンのワークショップがどのように世界中で提携してコスト効率の高い精密製造ソリューションを提供しているかについて学びましょう。

航空宇宙、医療、産業市場向けの精密部品の大手プロバイダーである、イランのトップスイス型 CNC 機械加工メーカーとサプライヤーをご覧ください。その能力、輸出の可能性、そしてイランの CNC 加工が費用対効果の高い世界的なソリューションを提供する理由について学びましょう。

タイのトップスイス型 CNC 加工メーカーとサプライヤーをご覧ください。同社の精密エンジニアリング能力、OEM サービス、さまざまな業界でコスト効率の高い高品質の機械加工コンポーネントを求める世界中のバイヤーにとっての利点について学びましょう。

スイスの大手スイス型 CNC 機械加工メーカーとサプライヤーをご覧ください。世界中の航空宇宙、医療、エレクトロニクス分野にわたる同社の精密技術、OEM 能力、業界の専門知識について学びましょう。

これは、完全に拡張および統合された記事 **「削除された立方インチに基づく CNC フライス加工の見積もり方法?」** です。現在、出版用に洗練され、拡張され、フォーマットされています。 **1,800 ワード**を超え、引用形式のマーカーは含まれておらず、適切な出典を示すために**最後に参考文献リスト**が含まれています

CNC フライス盤で CNC ねじ切りフライス加工をプログラムする方法を、完全な手順、G コードの例、ツールのセットアップ、高度な実践方法で学びましょう。工具寿命を最適化し、エラーを防止し、あらゆる材料や業界向けに正確なねじを製造する方法を学びます。

CNC フライス盤を使って Amazon でお金を稼ぐ方法を学びましょう。この詳細なガイドでは、CNC 精密製造を電子商取引ビジネスで成功させるための、収益性の高いニッチ、製品設計、加工戦略、販売方法について説明します。

スマートなビジネス モデル、製造サービス、マーケティング戦略を通じて CNC フライス盤で収益を得る方法を発見してください。生産効率を高め、顧客を惹きつけ、長期的な成功に向けて収益性の高い CNC 加工企業を構築する方法を学びます。

Arduino CNC フライス盤をゼロから作成する方法をご覧ください。この詳細なガイドでは、部品の選択、フレームの組み立て、配線、ファームウェアのインストール、およびキャリブレーションについて説明しており、DIY 生産向けに信頼性が高く、正確で、コスト効率の高い CNC フライス盤を構築するのに役立ちます。

プラスチック CNC 加工にかかるコストと、材料の選択から加工時間、仕上げまで、価格に影響を与える要因を調べてください。適切なサプライヤーを選択し、精度と効率を維持しながらコストを削減する方法を学びましょう。

カスタム CNC 加工にかかるコストと、価格に影響を与える主な要因について説明します。材料、加工時間、公差、仕上げ、コスト削減戦略を検討して、CNC 加工プロジェクトの競争力、効率性、信頼性を高め、世界的な製造業に貢献します。

インドにおける CNC 加工の 1 時間あたりのコストと、価格に影響を与える要因について説明します。マシンタイプ、地域、材質ごとのコスト比較を調べます。経費を計算し、コストを削減し、世界中の製造プロジェクト向けに高精度 CNC 加工サービスを調達する方法を理解します。

コスト要因、価格帯、最適化戦略など、木材の CNC 加工にかかる 1 時間あたりのコストを確認します。このガイドでは、木材 CNC 加工で正確でコスト効率の高い結果を達成するための機械の種類、材料、効率的な方法について説明します。

CNC 加工で使用されるゼロ点の数と、それらが精度、速度、効率にとって重要である理由を学びましょう。よりスマートな生産を実現するための、機械、ワーク、ツールの座標系、セットアップ方法、高度なゼロ点自動化について調べてください。