Az ötlettől a piacra kész termékig NPI-megoldásaink minden szakaszt könnyebbé és gyorsabbá tesznek.

Fedezze fel, hogyan segítünk

Megtekintések: 222 Szerző: Holnap Megjelenés ideje: 2026-01-30 Eredet: Telek

Tartalom menü

● Az XY lépés jelentőségének megértése a CNC megmunkálásban

● Mi is pontosan az X és Y lépés?

● Miért kritikus az XY lépések megfelelő kalibrálása?

>> A megfelelő XY kalibráció fő előnyei a következők:

● Lépésről lépésre folyamat: Hogyan határozzuk meg az XY-t Lépés a CNC megmunkáláson

>> 1. lépés: Gyűjtsd össze a műszaki specifikációkat

>> 2. lépés: Hajtsa végre a kezdeti tesztmozgást

>> 3. lépés: Alkalmazza a korrekciós képletet

>> 4. lépés: Frissítse a vezérlő beállításait

>> 5. lépés: Rendszeresen érvényesítse és kalibrálja újra

● Az XY lépések pontosságát befolyásoló tényezők

>> A gyakori okok a következők:

● Speciális eszközök az XY-kalibrációhoz

● Gyakori hibák, amelyeket el kell kerülni a kalibrálás során

● Tippek a hosszú távú pontossághoz a CNC megmunkálásban

● Szoftvertámogatás és digitális kalibrálás

● GYIK

>> 1. Mit jelent a CNC megmunkálásban az XY lépés?

>> 2. Milyen gyakran kell újrakalibrálni a CNC gépemet?

>> 3. A szoftver képes automatikusan beállítani a lépésértékeket?

>> 4. Mi okozza az inkonzisztens XY lépéseredményeket?

>> 5. Eltér a léptető és a szervomotor kalibrálása?

A modern ipari termelésben A CNC megmunkálás a precíziós gyártás sarokkövévé vált. Minden bonyolult alkatrész és összetett kontúr a gép tengelyeinek pontos mozgásától függ. A CNC megmunkálás számos kalibrációs paramétere közül az X és Y lépés meghatározása a pontosság, ismételhetőség és konzisztencia biztosításának egyik legfontosabb feladata.

Ha az XY lépcsős kalibráció csak kissé eltér, a kész részek eltérhetnek a tervezett kialakítástól – a körök enyhén oválisnak tűnhetnek, az élek nem igazodnak egymáshoz, és a teljes méretek nem egyeznek. Ezen problémák elkerülése érdekében ismerje meg, hogyan kell A CNC megmunkálás XY lépésének meghatározása minden gépész, technikus vagy gyártómérnök számára döntő fontosságú.

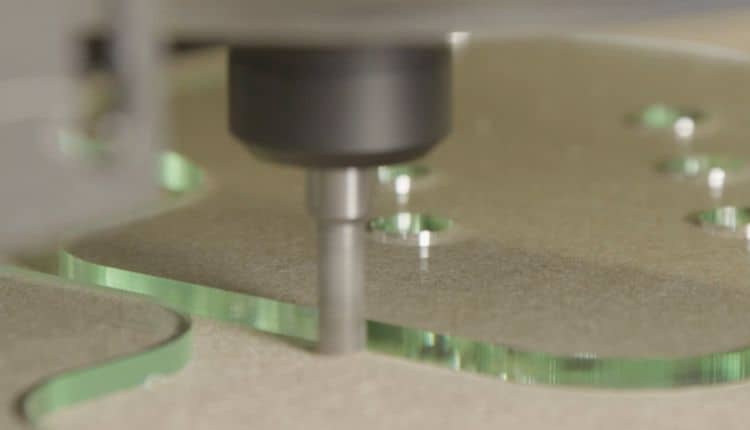

Az X és Y tengely a legtöbb CNC megmunkálási művelet alapját képezi. Marásnál, marásnál és gravírozásnál a szerszám e tengelyek mentén történő lineáris mozgása közvetlenül meghatározza a végső alkatrész geometriáját és méretét. A mozgás minden egyes lépése a tengelyt meghajtó léptető vagy szervomotor töredékes forgását jelenti.

Az XY lépésérték, amelyet 'lépések egységenként'-ben fejeznek ki (gyakran lépés/mm), meghatározza, hogy a motornak hány elektromos impulzust kell kapnia egy milliméter elmozdulásához. Ha ez az érték helytelen, a gép mozgása vagy túllépi vagy alulmúlja a tervezett távolságot, ami skálázási hibákhoz vezet.

A pontos XY lépésbeállítások elengedhetetlenek, mert:

- Garantálja a megmunkált alkatrészek méretpontosságát.

- Folyamatos ismételhetőség biztosítása a sorozatgyártásban.

- Minimalizálja a mechanikai kopást a megfelelő mozgásszinkronizálás elősegítésével.

- Javítja a felület minőségét a finomabb, pontosabb mozgással.

Végső soron az X és Y lépések helyes kalibrálása képezi a nagy pontosságú CNC megmunkálás gerincét.

Egyszerűen fogalmazva, minden lépés a szerszám egy tengely mentén történő mozgásának egy kis részét jelenti. A CNC megmunkálásvezérlő rendszer elektromos impulzusjeleket küld a léptető- vagy szervomotoroknak. Minden jel arra készteti a motort, hogy egy kis szögben elforduljon, ami viszont vezércsavarokon, szíjakon vagy lineáris meghajtókon keresztül mozgatja a tengelyt.

Például, ha egy vezérorsó egy fordulata 5 mm-rel mozdítja el a tengelyt, és a motor fordulatonként 200 lépést igényel, akkor egy lépés a tengelyt 0,025 mm-rel mozdítja el. A legtöbb modern rendszer azonban megvalósítja a 'mikrolépést', minden lépést kisebb részekre (például 1/8 vagy 1/16) osztva, ami tovább javítja a felbontást.

Ezért az egységenkénti helyes lépések kiszámításával pontosan utasíthatja a vezérlőt, hogy egy adott mozgási távolságnak hány impulzus felel meg. Minél közelebb van ez a számított érték a tényleges mozgáshoz, annál pontosabb lesz a CNC megmunkálás.

A CNC megmunkálás pontossága nemcsak a gép merevségétől vagy a szerszám élességétől függ, hanem a mozgás kalibrálásától is. Még ha a mechanikai felépítés kiváló is, a pontatlan XY lépések következetes mérethibákhoz vezethetnek.

- Méretmegbízhatóság: A megmunkált alkatrészek pontosan megfelelnek a CAD modell méreteinek.

- Magasabb termelési hozam: Csökkenti a méretezési eltérések okozta alkatrész-elutasítási arányt.

- Folyamathatékonyság: Megszünteti az ismételt beállításokkal elvesztegetett időt.

- A gép hosszú élettartama: A sima és pontos mozgások csökkentik a mechanikai alkatrészek terhelését.

A megfelelő kalibrálás figyelmen kívül hagyása viszont gyakran több megmunkálási művelet során halmozott hibákhoz, a kompenzációs kísérletek miatti szerszámkopáshoz és a gép pontosságába vetett bizalom elvesztéséhez vezet.

Bármilyen kalibrálás előtt azonosítsa és jegyezze fel gépe fizikai paramétereit:

1. Vezetékes csavar emelkedése (a csavar fordulatánként megtett távolság).

2. Léptetőmotor felbontása (fordulatonkénti lépések száma, jellemzően 200 1,8°-nál).

3. A motor meghajtón beállított mikrolépéses érték (pl. 1/8, 1/16 vagy 1/32).

4. Áttételek vagy szíjtárcsa áttételek, ha alkalmazhatók szíjhajtású tengelyekre.

Ezen értékek felhasználásával számítsa ki egységenkénti elméleti lépéseit a következő képlettel:

Lépések mm-enként = (motorlépések fordulatszámonként × mikrolépéses érték) ÷ Vezetőcsavar emelkedése

Példa:

Vezetékes csavar osztása = 5 mm/ford

Motor = 200 lépés/fordulat

Mikrolépés = 16

Lépés/mm = (200 × 16)/5 = 640 lépés/mm

Jegyezze fel ezt a kezdeti értéket a gépvezérlő szoftverébe, mint például a Mach3, GRBL vagy LinuxCNC.

Ezután utasítsa a CNC megmunkáló központot, hogy egy rögzített távolságot, lehetőleg 100 mm-t mozgasson az X tengely mentén. Használjon pontos mérőműszert – digitális tolómérőt, lézeres távolságmérőt vagy számlapjelzőt – a tényleges út mérésére.

Ha a mért távolság nem pontosan 100 mm, akkor kalibrálási eltérést észlelt. Jegyezze fel a mérőműszer által megjelenített tényleges értéket.

Példa: Parancsolt = 100 mm; Tényleges = 99,6 mm.

A kalibrálás finomításához használja ezt a korrekciós képletet:

Korrigált lépések egységenként = aktuális lépések egységenként × (parancsolt távolság ÷ tényleges távolság)

Az előző példa segítségével:

Korrigált lépések/mm = 640 × (100 ÷ 99,6) = 642,57 lépés/mm

Ez a beállítás kompenzálja a mechanikai vagy elektronikus eltérések által okozott méretezési hibákat.

Ismételje meg ugyanazt a tesztelési és korrekciós folyamatot az Y tengely mentén.

A korrigált érték kiszámítása után írja be az új lépés/mm értéket a CNC megmunkáló szoftver konfigurációjába. Mentse el a változtatásokat, és hajtson végre egy újabb tesztmozdulatot a pontosság megerősítéséhez.

A megfelelően kalibrált tengelynek olyan tényleges mozgást kell produkálnia, amely megfelel a megadott távolságnak ±0,01 mm-en belül, vagy még jobb, a gép minőségétől függően.

Ha az eltérések továbbra is fennállnak, ismételje meg a folyamatot, amíg következetesen el nem éri a pontos pozicionálást.

A mechanikai alkatrészek a kalibrálás után is természetesen kopnak idővel. A hőmérséklet-ingadozások, a szennyeződés felhalmozódása vagy a vibráció fokozatosan befolyásolhatja a pozicionálás pontosságát. Ezért erősen ajánlott a három-hat havonta rendszeres újrakalibrálás.

Az újrakalibrálást akkor is el kell végezni, ha:

- Golyós csavarok vagy szíjak cseréje

- Motormeghajtók cseréje

- Áttételi arányok vagy mikrolépési beállítások módosítása

- Nagyobb karbantartások elvégzése

Az ütemezett újrakalibrálás garantálja, hogy a CNC megmunkálása továbbra is precíz és következetes eredményeket produkál.

Számos mechanikai és környezeti tényező kis eltéréseket okozhat a gép tényleges mozgásában az elméleti mozgáshoz képest.

- Holtjáték: Az ólomcsavarok vagy anyák egymáshoz illeszkedő részei közötti rés pozícióeltolódást okozhat.

- Hőmérséklet hatások: A fém alkatrészek hőtágulása torzíthatja az úthosszat.

- A gép merevsége: A rugalmas keret vagy a kopott csapágyak eltolhatják a tengelyek beállítását.

- Mikrolépcsős instabilitás: A magas mikrolépési értékek csökkenthetik a motor nyomatékát és pontosságát.

- Elektromos interferencia: A jelvezetékekben lévő zaj befolyásolhatja az impulzus integritását.

- Teljesítmény-ingadozások: Az instabil feszültség inkonzisztens lépések végrehajtását okozhatja.

A magas CNC megmunkálási pontosság fenntartásához rendszeresen ellenőrizze ezeket a mechanikai és elektromos tényezőket.

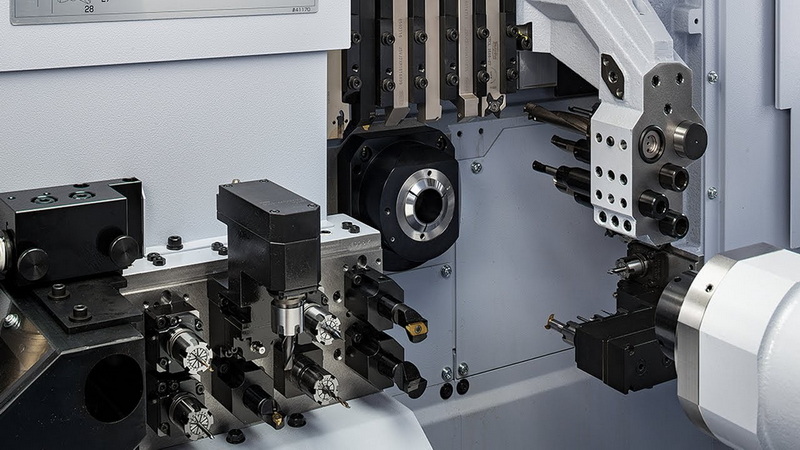

A CNC-megmunkálás szakemberei gyakran használnak fejlett metrológiai berendezéseket a tengelymozgások mikrométeres pontosságú mérésére és kalibrálására. A leghatékonyabb eszközök közé tartozik:

- Lézeres interferométerek: Rendkívül pontos méréseket tesznek lehetővé a tengely mozgásához és a linearitáshoz.

- Lineáris üvegmérleg: Valós idejű visszajelzés a tényleges mozgás és a parancsolt távolság összehasonlításához.

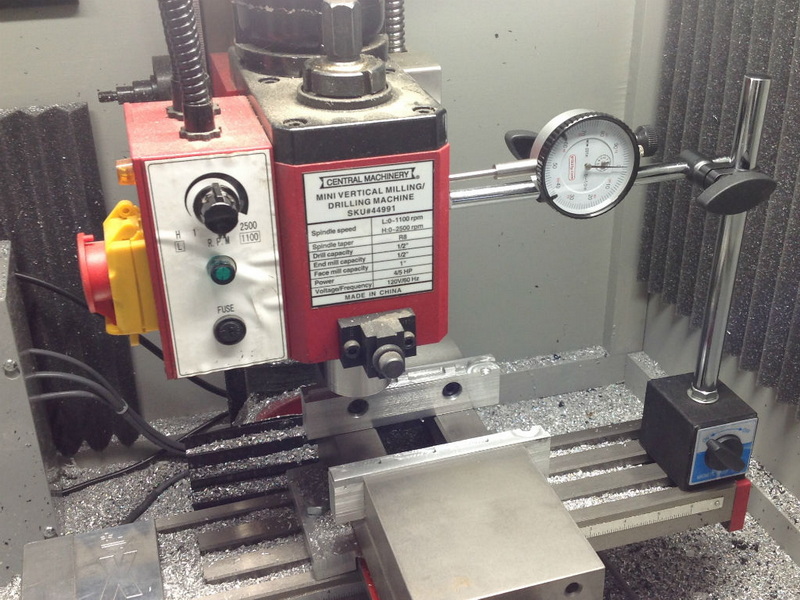

- Mérőórák: Költséghatékony eszközök a beállításhoz és teszteléshez a kezdeti igazítás során.

- Ballbar rendszerek: Mérje meg a körpályás hibákat, és azonosítsa az X és Y közötti kalibrációs egyensúlyhiányt.

- Digitális mikrométerek: Ellenőrizze a kis hatótávolságú lépéstávolságokat a mikrokalibráláshoz.

Ezen szerszámok kombinálásával a gépészek biztosíthatják, hogy berendezéseik a szükséges tűréshatárokon belül működjenek.

Szemléltetésképpen tegyük fel, hogy az útválasztó X-tengelye rendelkezik:

- Ólomcsavar osztása = 10 mm/ford

- Motor = 200 lépés/fordulat

- Mikrolépés = 8

Elméleti lépések/mm = (200 × 8)/10 = 160 lépés/mm

Parancsot ad a tengelynek, hogy 150 mm-t mozogjon, de a ténylegesen mért mozgás 149,5 mm.

A korrekciós képlet eredménye:

160 × (150 ÷ 149,5) = 160,53 lépés/mm

Ennek a korrigált értéknek a megadása tökéletesen igazítja a tényleges mozgást a parancs távolságához.

Ez az iteratív megközelítés biztosítja, hogy a CNC megmunkálási műveletei mérnöki szintű pontosságot érjenek el minimális hibahatáron belül.

A CNC megmunkálásban az X és Y lépések kalibrálása során még a kisebb hibák is jelentős pontatlanságokhoz vezethetnek. Óvatosan kerülje el ezeket a gyakori buktatókat:

1. A holtjáték kompenzáció figyelmen kívül hagyása. A holtjáték-torzulás elkerülése érdekében csak egy irányba mérjen.

2. Pontatlan mérőeszközök használata. A kalibrálás során mindig bízzon hitelesített műszerekben.

3. Bemelegítési ciklusok kihagyása. A gépek működés után kissé kitágulnak; mindig hőstabilizálás után kalibrálja.

4. Zavarba ejtő hüvelyk és milliméter. Biztosítsa a konzisztens mértékegységeket a vezérlőszoftverekben és a vizsgálóműszerekben.

5. Helytelen microstep beállítások. Ellenőrizze a microstepping konfigurációt mind az illesztőprogramban, mind a szoftverben.

Ezen gyakorlatok betartásával megelőzheti a leggyakoribb kalibrációs hibákat, és stabil tengelyteljesítményt tarthat fenn az idő múlásával.

A pontosság fenntartása a kalibrálás után ugyanolyan fontos, mint maga a kalibrálás. Az alábbiakban bemutatjuk a hosszú távú karbantartási stratégiákat a lépések pontosságának megőrzésére a CNC megmunkáló rendszerekben:

- Negyedévente végezzen teljes mechanikai ellenőrzést.

- Rendszeresen tisztítsa meg a vezetőcsavarokat, csapágyakat és vezetősíneket, hogy elkerülje a szennyeződéseket.

- Tartson fenn stabil szobahőmérsékletet a hőeltolódás elkerülése érdekében.

- Jegyezze fel a kalibrációs adatokat egy naplóba a nyomon követhetőség és a későbbi hivatkozás érdekében.

- Cserélje ki a kopott mechanikai részeket, mielőtt azok a tengely konzisztenciáját érintenék.

- Rendszeresen ellenőrizze újra a gép négyszögletességét az X és Y tengelyek között igazítási idomokkal.

A stabil mechanikai és környezeti feltételek elengedhetetlenek a precíziós CNC megmunkáló rendszerektől elvárt ismételhetőség fenntartásához.

A modern CNC megmunkálásvezérlő rendszerek kalibrációs varázslókkal és digitális kompenzációs eszközökkel vannak felszerelve, amelyek jelentősen leegyszerűsítik az XY lépés meghatározásának folyamatát. Ezek a következők:

- Mach3 kalibrációs eszköz: Automatikusan kiszámítja a korrekciós értékeket a tesztmozgás bemenete alapján.

- GRBL Configurator: Lehetővé teszi a lépések/mm egyszerű beállítását nyílt forráskódú CNC vezérlőkben.

- Fanuc és Haas rendszerek: Beépített tengelykompenzációt és valós idejű mozgáskorrekciót kínálnak ipari gépekhez.

Ezeknek a digitális funkcióknak a használata biztosítja, hogy az X és Y kalibráció pontos maradjon még akkor is, ha környezeti változások vagy mechanikai játék enyhén változnak.

Az XY lépés meghatározása CNC megmunkáló berendezésen alapvető, de rendkívül technikai eljárás, amely pontos, megbízható és megismételhető megmunkálási eredményeket biztosít. Gondos méréssel, számítással és érvényesítéssel a gépészek tökéletesen szinkronizálhatják a digitális parancsokat a fizikai mozgásokkal.

A megfelelő kalibráció nemcsak a méretpontosságot javítja, hanem meghosszabbítja a gép élettartamát, javítja a felület minőségét és javítja a gyártás konzisztenciáját. A pontos X és Y lépésértékek fenntartása nem egyszeri feladat – ez egy folyamatos elkötelezettség a precíziós gyártás és a folyamatok kiválósága mellett.

Minden pontosságra törekvő gépész, mérnök vagy CNC kezelő számára az XY lépések meghatározásának elsajátítása elengedhetetlen lépés a legmagasabb minőségi szabványok elérése felé a CNC megmunkálási gyártásban.

További információért lépjen kapcsolatba velünk!

Ez a gép legkisebb növekményes mozgását jelenti az X és Y tengely mentén, amelyet a motor lépéssebessége és a vezérorsó emelkedése határoz meg. Meghatározza a CNC megmunkálás mozgási felbontását.

A gép terhelésétől és a környezeti feltételektől függően három-hat havonta javasolt a kalibrálás. Nagy teherbírású CNC megmunkálásnál gyakoribb ellenőrzések biztosítják a pontosságot.

Igen. Számos vezérlőrendszer, mint például a Mach3 vagy a GRBL, tartalmaz kalibrációs eszközöket, amelyek automatikusan kiszámítják az új lépésértékeket a tesztmérések alapján.

A gyakori okok közé tartozik a holtjáték, az instabil mikrolépési beállítások, a mechanikai kopás és a tágulást befolyásoló hőmérséklet-ingadozások.

Az elvek ugyanazok; a szervorendszerek azonban kódoló-visszacsatolást használnak, amely automatikus hibajavítást biztosít, míg a léptető rendszerek kizárólag a rögzített lépésszámokra támaszkodnak.

1. https://www.machsupport.com

2. https://linuxcnc.org

3. https://github.com/gnea/grbl

4. https://www.haascnc.com

5. https://www.fanucamerica.com

Tanulja meg, hogyan találhat munkahelyi koordinátákat CNC megmunkáláshoz manuális és automatizált módszerekkel. Fedezze fel a G54–G59 eltolásokat, a tapintóhasználatot és a bevált gyakorlatokat a CNC-gyártás precíziós, pontosságának és ismételhetőségének biztosítására.

Fedezze fel, hogyan lehet pontos furat-tengely illesztéseket végrehajtani a CNC megmunkálás során. Tanulja meg az illesztések típusait, a tűrésrendszereket, a megmunkálási lépéseket, a precíziós ellenőrzést és az összeállítás érvényesítését a tökéletes mechanikai teljesítmény és az ismételhető méretpontosság elérése érdekében.

Ismerje meg, hogyan határozhatja meg az XY lépést a CNC megmunkálásban teljes kalibrációs módszerekkel, képletekkel és valós példákkal. Ez a részletes útmutató elmagyarázza, hogyan biztosítható a precíziós mozgás, hogyan javítható a méretpontosság, és hogyan tartható fenn a gép hosszú távú konzisztenciája.

Ez a részletes útmutató elmagyarázza, hogyan kell tisztítani a CNC megmunkálási szerszámnyomokat a plexi élekről csiszolás, polírozás, lángpolírozás és gőzpolírozás technikákkal. Tanulja meg, hogyan lehet megelőzni az élhibákat, elérni az optikai tisztaságot és karbantartani az érintetlen CNC-megmunkálású akrilfelületeket.

Fedezze fel, hogyan automatizálhatja a CNC megmunkálást a maximális hatékonyság, pontosság és költségmegtakarítás érdekében. Ismerje meg a robotika integrációját, az IoT-érzékelőket, az AI-vezérelt szoftvereket és a munkafolyamat-stratégiákat, amelyek segítségével gyártási folyamatát teljesen automatizált, adatalapú termelési rendszerré alakíthatja.

Fedezze fel Tádzsikisztán legjobb svájci típusú CNC megmunkáló gyártóit és beszállítóit. Ismerje meg a precíziós mérnöki képességeket, az iparág növekedését, a kínai OEM-együttműködést, és hogyan válik Tádzsikisztán a nagy pontosságú CNC-alkatrészgyártás közép-ázsiai központjává.

Fedezze fel a vezető svájci típusú CNC megmunkáló gyártókat és beszállítókat Afganisztánban. Tudjon meg többet a helyi iparág növekedéséről, a minőségi szabványokról, az OEM-lehetőségekről, és arról, hogy az afgán műhelyek hogyan működnek együtt világszerte a költséghatékony precíziós gyártási megoldások biztosítása érdekében.

Fedezze fel a legjobb svájci típusú CNC-megmunkáló gyártókat és beszállítókat Iránban – a precíziós alkatrészek vezető szállítóit az űrrepülés, az orvosi és az ipari piacok számára. Ismerje meg képességeiket, exportlehetőségeiket, és azt, hogy az iráni CNC megmunkálás miért kínál költséghatékony globális megoldásokat.

Fedezze fel a legjobb svájci típusú CNC megmunkáló gyártókat és beszállítókat Thaiföldön. Ismerje meg precíziós mérnöki képességeiket, OEM-szolgáltatásaikat és a különféle iparágakban költséghatékony, kiváló minőségű megmunkált alkatrészeket kereső globális vásárlók számára nyújtott előnyöket.

Fedezze fel a vezető svájci típusú CNC megmunkáló gyártókat és beszállítókat Svájcban. Ismerje meg precíziós technológiájukat, OEM-képességeiket és iparági szakértelmüket a repülési, orvosi és elektronikai ágazatokban világszerte.

Íme a teljesen kibővített és integrált cikk: **'Hogyan idézzünk CNC-marást az eltávolított köbhüvelykök alapján?'** – most polírozva, kiterjesztve és formázva publikációs használatra. Több mint **1800 szó**, nem tartalmaz idézet-stílusú jelzőket, és a végén egy **hivatkozási listát** tartalmaz a megfelelő beszerzés érdekében

Fedezze fel, hogyan programozhat CNC menetmarást CNC marógépen teljes lépésekkel, G-kód példákkal, szerszámbeállítással és speciális gyakorlatokkal. Tanulja meg, hogyan optimalizálhatja a szerszám élettartamát, megelőzheti a hibákat, és hogyan készíthet precíz meneteket bármilyen anyaghoz vagy iparághoz.

Tanulja meg, hogyan kereshet pénzt az Amazonon CNC marógéppel. Ez a részletes útmutató ismerteti a nyereséges réseket, a terméktervezést, a megmunkálási stratégiát és az értékesítési módszereket, amelyek segítségével a CNC precíziós gyártást sikeres e-kereskedelmi üzletté alakíthatja.

Fedezze fel, hogyan kereshet pénzt CNC marógéppel intelligens üzleti modellek, gyártási szolgáltatások és marketingstratégiák segítségével. Ismerje meg a termelési hatékonyság növelésének, az ügyfelek vonzásának és a hosszú távú siker érdekében nyereséges CNC-megmunkáló vállalkozás felépítésének módjait.

Fedezze fel, hogyan készíthet Arduino CNC marógépet a semmiből. Ez a részletes útmutató leírja az alkatrészek kiválasztását, a keret összeszerelését, a vezetékezést, a firmware telepítését és a kalibrálást – ez segít megbízható, precíz és költséghatékony CNC marógép megépítésében barkácsgyártáshoz.

Fedezze fel, mennyibe kerül a műanyag CNC megmunkálása, és milyen tényezők befolyásolják az árat – az anyagválasztástól a megmunkálási időig és a befejezésig. Tanulja meg a megfelelő beszállító kiválasztását és a költségek csökkentését a pontosság és a hatékonyság megőrzése mellett.

Ismerje meg, mennyibe kerül az egyedi CNC megmunkálás, és milyen kulcsfontosságú tényezők befolyásolják az árat. Fedezze fel az anyagokat, a megmunkálási időt, a tűréseket, a kikészítést és a költségmegtakarítási stratégiákat, hogy CNC megmunkálási projektjeit versenyképesebbé, hatékonyabbá és megbízhatóbbá tegye a globális gyártásban.

Ismerje meg, mennyibe kerül a CNC megmunkálás óránként Indiában, és milyen tényezők befolyásolják az árat. Fedezze fel a költség-összehasonlításokat géptípus, régió és anyag szerint. Ismerje meg, hogyan számíthatja ki a költségeket, csökkentheti a költségeket, és hogyan szerezhet be nagy pontosságú CNC megmunkálási szolgáltatásokat gyártási projektjeihez világszerte.

Ismerje meg, mennyibe kerül a CNC megmunkálás óránként fa esetében, beleértve a költségtényezőket, az árkategóriákat és az optimalizálási stratégiákat. Ez az útmutató ismerteti a géptípusokat, anyagokat és hatékonysági módszereket a fa CNC megmunkálásában a precíz, költséghatékony eredmények eléréséhez.

Ismerje meg, hány nullapontot használnak a CNC megmunkálásban, és miért létfontosságúak ezek a pontosság, a sebesség és a hatékonyság szempontjából. Fedezze fel a gép-, munka- és szerszámkoordináta-rendszereket, beállítási módszereket és fejlett nullapont-automatizálást az intelligensebb gyártás érdekében.