De l'idée au produit prêt à être commercialisé, nos solutions NPI rendent chaque étape plus facile et plus rapide.

Découvrez comment nous aidons

Vues : 222 Auteur : Demain Heure de publication : 2026-01-30 Origine : Site

Menu Contenu

● Comprendre l'importance de l'étape XY dans l'usinage CNC

● Que sont exactement les étapes X et Y ?

● Pourquoi un bon calibrage des étapes XY est essentiel

>> Les principaux avantages d’un étalonnage XY approprié sont les suivants :

● Processus étape par étape : comment déterminer l'étape XY sur l'usinage CNC

>> Étape 1 : Rassembler les spécifications techniques

>> Étape 2 : Effectuer un premier mouvement de test

>> Étape 3 : appliquer la formule de correction

>> Étape 4 : Mettre à jour les paramètres du contrôleur

>> Étape 5 : Validez et recalibrez régulièrement

● Facteurs qui influencent la précision du pas XY

>> Les causes courantes incluent :

● Outils avancés pour l'étalonnage XY

● Exemple concret d'étalonnage

● Erreurs courantes à éviter lors de l'étalonnage

● Conseils pour une précision à long terme dans l'usinage CNC

● Support logiciel et calibrage numérique

● FAQ

>> 1. Que signifie l'étape XY dans l'usinage CNC ?

>> 2. À quelle fréquence dois-je recalibrer ma machine CNC ?

>> 3. Le logiciel peut-il ajuster automatiquement les valeurs de pas ?

>> 4. Qu'est-ce qui cause des résultats d'étape XY incohérents ?

>> 5. Les étalonnages des moteurs pas à pas et des servomoteurs sont-ils différents ?

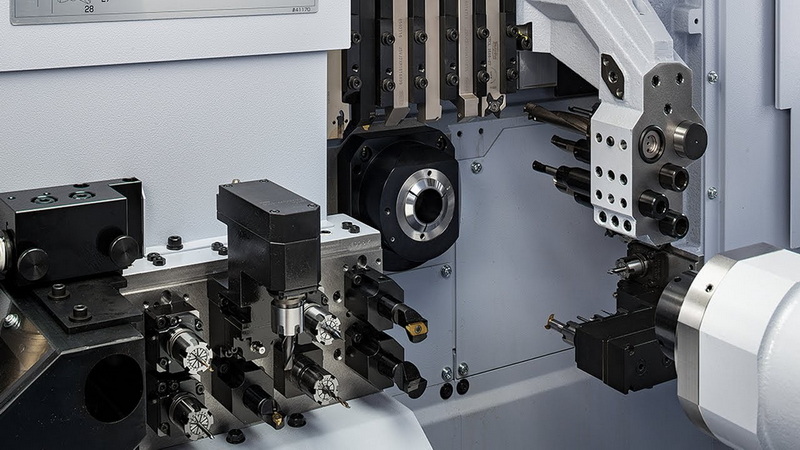

Dans la production industrielle moderne, L'usinage CNC est devenu la pierre angulaire de la fabrication de précision. Chaque composant complexe et chaque contour complexe dépendent du mouvement précis des axes de la machine. Parmi les nombreux paramètres d'étalonnage dans l'usinage CNC, la détermination des étapes X et Y s'impose comme l'une des tâches les plus importantes pour garantir la précision, la répétabilité et la cohérence.

Si l'étalonnage du pas XY est même légèrement erroné, vos pièces finies peuvent s'écarter du design prévu : les cercles peuvent apparaître légèrement ovales, les bords peuvent ne pas s'aligner et les dimensions globales peuvent ne pas correspondre. Pour éviter ces problèmes, comprendre comment déterminer l’étape XY dans l’usinage CNC est crucial pour tout machiniste, technicien ou ingénieur de fabrication.

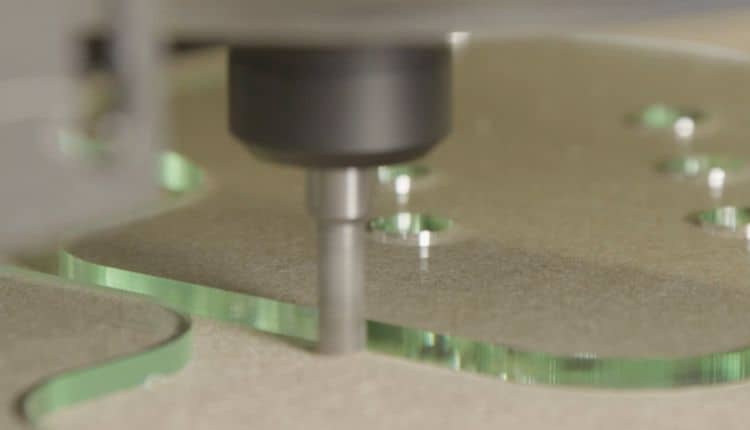

Les axes X et Y constituent la base de la plupart des opérations d'usinage CNC. Lors du fraisage, du fraisage et de la gravure, les mouvements linéaires de l'outil le long de ces axes définissent directement la géométrie et la taille du composant final. Chaque étape du mouvement représente une rotation fractionnée du moteur pas à pas ou du servomoteur qui entraîne l'axe.

La valeur du pas XY, exprimée en « pas par unité » (souvent pas/mm), définit le nombre d'impulsions électriques que le moteur doit recevoir pour se déplacer d'un millimètre. Si cette valeur est incorrecte, le mouvement de la machine dépassera ou dépassera la distance prévue, entraînant ainsi des erreurs de mise à l'échelle.

Des réglages précis des pas XY sont essentiels car ils :

- Garantir la précision dimensionnelle des composants usinés.

- Assurer une répétabilité constante dans la production en série.

- Minimiser l'usure mécanique en favorisant une bonne synchronisation des mouvements.

- Améliorez la qualité de la finition de surface grâce à un mouvement plus fluide et plus précis.

En fin de compte, un calibrage correct des étapes X et Y constitue la base de l’usinage CNC de haute précision.

En termes simples, chaque étape représente une infime fraction du mouvement de l'outil le long d'un axe. Le système de contrôle d'usinage CNC envoie des signaux d'impulsions électriques aux moteurs pas à pas ou aux servomoteurs. Chaque signal fait tourner le moteur d'un petit angle, ce qui à son tour déplace l'axe via des vis mères, des courroies ou des entraînements linéaires.

Par exemple, si un tour d'une vis mère déplace l'axe de 5 mm et que le moteur nécessite 200 pas par tour, alors un pas déplace l'axe de 0,025 mm. Cependant, la plupart des systèmes modernes mettent en œuvre un « micropas », subdivisant chaque étape en fractions plus petites (comme 1/8 ou 1/16), ce qui améliore encore la résolution.

Par conséquent, en calculant les pas corrects par unité, vous pouvez indiquer au contrôleur exactement combien d'impulsions correspondent à une distance de déplacement spécifique. Plus cette valeur calculée correspond au mouvement réel, plus votre usinage CNC sera précis.

La précision de l'usinage CNC dépend non seulement de la rigidité de la machine ou de la netteté de l'outil, mais également de l'étalonnage du mouvement. Même si la construction mécanique est excellente, des pas XY inexacts peuvent conduire à des erreurs dimensionnelles cohérentes.

- Fiabilité dimensionnelle : Vos pièces usinées correspondent précisément aux dimensions du modèle CAO.

- Rendement de production plus élevé : réduit les taux de rejet de pièces causés par les écarts de mise à l'échelle.

- Efficacité du processus : élimine le temps perdu en ajustements répétés.

- Longévité de la machine : Des mouvements fluides et précis réduisent la contrainte sur les composants mécaniques.

En revanche, ignorer un calibrage approprié entraîne souvent des erreurs cumulatives sur plusieurs opérations d'usinage, une usure des outils due aux tentatives de compensation et une perte de confiance dans la précision de la machine.

Avant tout calibrage, identifiez et enregistrez les paramètres physiques de votre machine :

1. Pas de vis mère (distance parcourue par tour de vis).

2. Résolution du moteur pas à pas (nombre de pas par tour, typiquement 200 pour 1,8°).

3. Valeur micropas définie sur le pilote du moteur (par exemple, 1/8, 1/16 ou 1/32).

4. Rapports d'engrenage ou de poulie, le cas échéant, pour les axes entraînés par courroie.

A l'aide de ces valeurs, calculez vos pas théoriques par unité avec cette formule :

Pas par mm = (Pas du moteur par tour × Valeur du micropas) ÷ Pas de vis mère

Exemple:

Pas de vis = 5 mm/tr

Moteur = 200 pas/tour

Micropas = 16

Pas par mm = (200 × 16)/5 = 640 pas/mm

Enregistrez cette valeur initiale dans votre logiciel de contrôle de machine tel que Mach3, GRBL ou LinuxCNC.

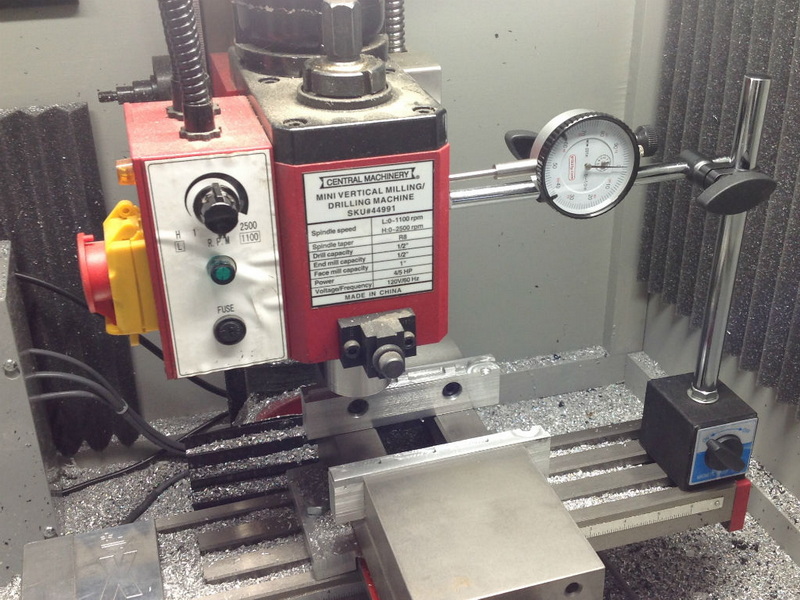

Ensuite, commandez à votre centre d'usinage CNC de se déplacer d'une distance fixe, de préférence de 100 mm, le long de l'axe X. Utilisez un instrument de mesure précis – un pied à coulisse numérique, un télémètre laser ou un indicateur à cadran – pour mesurer le trajet réel.

Si la distance mesurée n'est pas exactement de 100 mm, vous avez identifié un écart d'étalonnage. Enregistrez la valeur réelle affichée par votre outil de mesure.

Exemple : Commandé = 100 mm ; Réel = 99,6 mm.

Pour affiner votre calibrage, utilisez cette formule de correction :

Pas corrigés par unité = Pas actuels par unité × (Distance commandée ÷ Distance réelle)

En utilisant l'exemple précédent :

Pas/mm corrigés = 640 × (100 ÷ 99,6) = 642,57 pas/mm

Cet ajustement compense toute erreur de mise à l'échelle causée par des divergences mécaniques ou électroniques.

Répétez le même processus de test et de correction le long de l’axe Y.

Après avoir calculé la valeur corrigée, entrez la nouvelle valeur pas/mm dans la configuration de votre logiciel d'usinage CNC. Enregistrez les modifications et effectuez un autre mouvement de test pour confirmer l'exactitude.

Un axe correctement calibré doit produire un mouvement réel qui correspond à la distance commandée à ± 0,01 mm près ou même mieux, selon la qualité de la machine.

Si les écarts persistent, répétez le processus jusqu'à ce que vous obteniez systématiquement un positionnement précis.

Même après calibrage, les composants mécaniques s’usent naturellement avec le temps. Les fluctuations de température, l'accumulation de saleté ou les vibrations peuvent progressivement affecter la précision du positionnement. Par conséquent, un réétalonnage périodique tous les trois à six mois est fortement recommandé.

Un réétalonnage doit également être effectué après :

- Remplacement des vis à billes ou des courroies

- Changement de pilotes de moteur

- Modification des rapports de démultiplication ou des paramètres de micropas

- Réaliser les gros travaux de maintenance

Le recalibrage programmé garantit que votre usinage CNC continue de produire des résultats précis et cohérents.

Plusieurs facteurs mécaniques et environnementaux peuvent entraîner de légères variations dans le mouvement réel de la machine par rapport au mouvement théorique.

- Jeu : L'écart entre les pièces d'accouplement des vis mères ou des écrous peut provoquer des décalages de position.

- Effets de la température : la dilatation thermique des pièces métalliques peut fausser les longueurs de déplacement.

- Rigidité de la machine : Un châssis flexible ou des roulements usés peuvent modifier l'alignement des axes.

- Instabilité des micropas : des valeurs de micropas élevées peuvent réduire le couple et la précision du moteur.

- Interférence électrique : le bruit dans le câblage du signal peut affecter l'intégrité des impulsions.

- Fluctuations de puissance : une tension instable peut entraîner une exécution incohérente des étapes.

Pour maintenir une précision d'usinage CNC élevée, inspectez régulièrement ces facteurs mécaniques et électriques.

Les professionnels de l’usinage CNC utilisent souvent des équipements de métrologie avancés pour mesurer et calibrer le mouvement des axes avec une précision micrométrique. Certains des outils les plus efficaces comprennent :

- Interféromètres laser : offrent des mesures extrêmement précises du déplacement des axes et de la linéarité.

- Balances linéaires en verre : retour en temps réel pour comparer le mouvement réel avec la distance commandée.

- Jauges à cadran : outils économiques pour la configuration et les tests lors de l'alignement initial.

- Systèmes Ballbar : mesurez les erreurs de trajectoire circulaire et identifiez le déséquilibre d'étalonnage entre X et Y.

- Micromètres numériques : vérifiez les distances de pas à courte portée pour le micro-étalonnage.

En combinant ces outils, les machinistes peuvent garantir que leur équipement fonctionne dans les limites de tolérance requises.

Pour illustrer, supposons que l'axe X de votre routeur possède :

- Pas de vis = 10 mm/tr

- Moteur = 200 pas/tr

- Micropas = 8

Pas théoriques/mm = (200 × 8)/10 = 160 pas/mm

Vous commandez à l'axe de se déplacer de 150 mm, mais le mouvement réel mesuré est de 149,5 mm.

La formule de correction donne :

160 × (150 ÷ 149,5) = 160,53 pas/mm

La saisie de cette valeur corrigée aligne parfaitement le mouvement réel avec la distance de commande.

Cette approche itérative garantit que vos opérations d'usinage CNC atteignent une précision de niveau technique avec des marges d'erreur minimales.

Lors du calibrage des étapes X et Y dans l'usinage CNC, même des oublis mineurs peuvent entraîner des inexactitudes importantes. Évitez soigneusement ces pièges courants :

1. Ignorer la compensation du jeu. Mesurez uniquement dans une seule direction pour éviter toute distorsion par jeu.

2. Utiliser des outils de mesure inexacts. Faites toujours confiance à des instruments certifiés pour l’étalonnage.

3. Sauter les cycles d'échauffement. Les machines se dilatent légèrement après leur fonctionnement ; toujours calibrer après stabilisation thermique.

4. Confondre pouces et millimètres. Garantissez des unités de mesure cohérentes dans tous les logiciels de contrôle et instruments de test.

5. Paramètres de micropas incorrects. Vérifiez la configuration des micropas dans le pilote et le logiciel.

En adhérant à ces pratiques, vous évitez les erreurs d’étalonnage les plus courantes et maintenez des performances d’axe stables dans le temps.

Le maintien de la précision après l’étalonnage est tout aussi important que l’étalonnage lui-même. Vous trouverez ci-dessous des stratégies de maintenance à long terme pour préserver la précision des pas dans les systèmes d'usinage CNC :

- Effectuer une inspection mécanique complète trimestriellement.

- Nettoyez régulièrement les vis mères, les roulements et les rails de guidage pour éviter les interférences de saleté.

- Maintenir une température ambiante stable pour éviter la dérive thermique.

- Enregistrez les données d'étalonnage dans un journal de bord pour la traçabilité et la référence future.

- Remplacer les pièces mécaniques usées avant qu'elles n'impactent la cohérence de l'axe.

- Revérifiez périodiquement l'équerrage de la machine entre les axes X et Y à l'aide de jauges d'alignement.

Des conditions mécaniques et environnementales stables sont essentielles pour maintenir la répétabilité attendue des systèmes d'usinage CNC de précision.

Les systèmes de contrôle d'usinage CNC modernes sont équipés d'assistants d'étalonnage et d'outils de compensation numérique qui simplifient considérablement le processus de détermination des étapes XY. Ceux-ci incluent :

- Outil d'étalonnage Mach3 : calcule automatiquement les valeurs de correction en fonction de l'entrée de mouvement de test.

- Configurateur GRBL : permet un réglage facile des pas/mm dans les contrôleurs CNC open source.

- Systèmes Fanuc et Haas : offrent une compensation d'axe intégrée et une correction de mouvement en temps réel pour les machines industrielles.

L'utilisation de ces fonctionnalités numériques garantit que l'étalonnage X et Y reste précis même lorsque des changements environnementaux se produisent ou lorsque le jeu mécanique varie légèrement.

La détermination du pas XY sur les équipements d'usinage CNC est une procédure fondamentale mais hautement technique qui garantit des résultats d'usinage précis, fiables et reproductibles. Grâce à des mesures, des calculs et des validations minutieux, les machinistes peuvent parfaitement synchroniser les commandes numériques avec les mouvements physiques.

Un calibrage approprié améliore non seulement la précision dimensionnelle, mais prolonge également la durée de vie de la machine, améliore la qualité de surface et améliore la cohérence de la production. Le maintien de valeurs précises de pas X et Y n'est pas une tâche ponctuelle : il s'agit d'un engagement continu en faveur d'une fabrication de précision et de l'excellence des processus.

Pour tout machiniste, ingénieur ou opérateur CNC en quête de précision, la maîtrise de la détermination des étapes XY est une étape essentielle pour atteindre les normes de qualité les plus élevées en matière de production d'usinage CNC.

Contactez-nous pour obtenir plus d'informations!

Il fait référence au plus petit mouvement incrémentiel de la machine le long des axes X et Y, déterminé par la fréquence de pas du moteur et le pas de la vis mère. Il définit la résolution de mouvement de l’usinage CNC.

Un étalonnage tous les trois à six mois est recommandé, en fonction de la charge de travail de la machine et des conditions environnementales. Pour l'usinage CNC intensif, des contrôles plus fréquents garantissent la précision.

Oui. De nombreux systèmes de contrôle comme Mach3 ou GRBL incluent des outils d'étalonnage qui calculent automatiquement de nouvelles valeurs de pas en fonction des mesures de test.

Les causes courantes incluent le jeu, les paramètres de micropas instables, l'usure mécanique et les variations de température affectant l'expansion.

Les principes sont les mêmes ; cependant, les systèmes d'asservissement utilisent un retour d'encodeur, qui fournit une correction automatique des erreurs, tandis que les systèmes pas à pas s'appuient uniquement sur un nombre de pas fixe.

1. https://www.machsupport.com

2. https://linuxcnc.org

3. https://github.com/gnea/grbl

4. https://www.haascnc.com

5. https://www.fanucamerica.com

Apprenez à trouver les coordonnées du lieu de travail pour l'usinage CNC grâce à des méthodes manuelles et automatisées. Découvrez les décalages G54 à G59, l'utilisation des palpeurs et les meilleures pratiques pour garantir la précision, l'exactitude et la répétabilité dans la fabrication CNC.

Découvrez comment réaliser des ajustements précis entre trous et arbres dans l'usinage CNC. Apprenez les types d'ajustements, les systèmes de tolérance, les étapes d'usinage, l'inspection de précision et la validation de l'assemblage pour obtenir des performances mécaniques parfaites et une précision dimensionnelle reproductible.

Apprenez à déterminer l'étape XY dans l'usinage CNC avec des méthodes d'étalonnage complètes, des formules et des exemples réels. Ce guide détaillé explique comment garantir un mouvement précis, améliorer la précision dimensionnelle et maintenir la cohérence de la machine à long terme.

Ce guide détaillé explique comment nettoyer les marques d'outils d'usinage CNC sur les bords en plexi à l'aide de techniques de ponçage, de polissage, de polissage à la flamme et de polissage à la vapeur. Apprenez à prévenir les défauts de bord, à obtenir une clarté optique et à conserver des surfaces acryliques impeccables usinées CNC.

Découvrez comment automatiser l'usinage CNC pour une efficacité, une précision et des économies maximales. Découvrez l'intégration robotique, les capteurs IoT, les logiciels basés sur l'IA et les stratégies de flux de travail pour transformer votre processus de fabrication en un système de production entièrement automatisé et alimenté par les données.

Découvrez les meilleurs fabricants et fournisseurs d'usinage CNC de type suisse au Tadjikistan. Découvrez les capacités d'ingénierie de précision, la croissance de l'industrie, la collaboration avec les équipementiers chinois et comment le Tadjikistan est en train de devenir une plaque tournante d'Asie centrale pour la production de composants CNC de haute précision.

Découvrez les principaux fabricants et fournisseurs d'usinage CNC de type suisse en Afghanistan. Découvrez la croissance de l'industrie locale, les normes de qualité, les opportunités OEM et la manière dont les ateliers afghans s'associent à l'échelle mondiale pour fournir des solutions de fabrication de précision rentables.

Découvrez les principaux fabricants et fournisseurs d'usinage CNC de type suisse en Iran, principaux fournisseurs de composants de précision pour les marchés aérospatiaux, médicaux et industriels. Découvrez leurs capacités, leur potentiel d’exportation et pourquoi l’usinage CNC iranien offre des solutions mondiales rentables.

Découvrez les principaux fabricants et fournisseurs d'usinage CNC de type suisse en Thaïlande. Découvrez leurs capacités d'ingénierie de précision, leurs services OEM et leurs avantages pour les acheteurs mondiaux à la recherche de composants usinés rentables et de haute qualité dans divers secteurs.

Découvrez les principaux fabricants et fournisseurs d'usinage CNC de type suisse en Suisse. Découvrez leurs technologies de précision, leurs capacités OEM et leur expertise industrielle dans les secteurs de l’aérospatiale, de la médecine et de l’électronique dans le monde entier.

Voici l'article entièrement développé et intégré **'Comment citer le fraisage CNC basé sur les pouces cubes supprimés ?'** - maintenant peaufiné, étendu et formaté pour une utilisation dans la publication. Il dépasse **1 800 mots**, ne contient aucun marqueur de style de citation et comprend une **liste de références à la fin** pour un approvisionnement approprié.

Découvrez comment programmer le fraisage de filetage CNC sur une fraiseuse CNC avec des étapes complètes, des exemples de code G, la configuration des outils et des pratiques avancées. Apprenez à optimiser la durée de vie des outils, à éviter les erreurs et à produire des filetages précis pour n'importe quel matériau ou secteur.

Apprenez à gagner de l'argent sur Amazon avec une fraiseuse CNC. Ce guide détaillé explique les niches rentables, la conception des produits, la stratégie d'usinage et les méthodes de vente pour transformer la fabrication de précision CNC en une entreprise de commerce électronique prospère.

Découvrez comment gagner de l'argent avec une fraiseuse CNC grâce à des modèles commerciaux intelligents, des services de fabrication et des stratégies marketing. Découvrez les moyens d'augmenter l'efficacité de la production, d'attirer des clients et de créer une entreprise d'usinage CNC rentable pour un succès à long terme.

Découvrez comment fabriquer une fraiseuse CNC Arduino à partir de zéro. Ce guide détaillé couvre la sélection des pièces, l'assemblage du cadre, le câblage, l'installation du micrologiciel et l'étalonnage, vous aidant à construire une fraiseuse CNC fiable, précise et rentable pour la production de bricolage.

Découvrez combien coûte l’usinage CNC du plastique et quels facteurs influencent les prix – de la sélection des matériaux au temps d’usinage et à la finition. Apprenez à choisir le bon fournisseur et à réduire les coûts tout en conservant précision et efficacité.

Découvrez combien coûte l’usinage CNC personnalisé et quels facteurs clés affectent les prix. Explorez les matériaux, le temps d'usinage, les tolérances, la finition et les stratégies de réduction des coûts pour rendre vos projets d'usinage CNC plus compétitifs, efficaces et fiables pour la fabrication mondiale.

Découvrez combien coûte l’usinage CNC par heure en Inde et quels facteurs ont un impact sur les prix. Explorez les comparaisons de coûts par type de machine, région et matériau. Comprenez comment calculer les dépenses, réduire les coûts et trouver des services d'usinage CNC de haute précision pour vos projets de fabrication dans le monde entier.

Découvrez combien coûte l'usinage CNC par heure pour le bois, y compris les facteurs de coût, les fourchettes de prix et les stratégies d'optimisation. Ce guide explique les types de machines, les matériaux et les méthodes efficaces pour obtenir des résultats précis et rentables dans l'usinage CNC du bois.

Découvrez combien de points zéro sont utilisés dans l'usinage CNC et pourquoi ils sont essentiels pour la précision, la vitesse et l'efficacité. Explorez les systèmes de coordonnées des machines, des pièces de travail et des outils, les méthodes de configuration et l'automatisation avancée du point zéro pour une production plus intelligente.