من الفكرة إلى المنتج الجاهز للسوق، تجعل حلول NPI الخاصة بنا كل مرحلة أسهل وأسرع.

اكتشف كيف نساعد

المشاهدات: 222 المؤلف: غدا وقت النشر: 30-01-2026 المنشأ: موقع

قائمة المحتوى

● فهم أهمية خطوة XY في التصنيع باستخدام الحاسب الآلي

● لماذا تعد المعايرة الصحيحة لخطوات XY أمرًا بالغ الأهمية

>> تشمل المزايا الرئيسية لمعايرة XY المناسبة ما يلي:

● عملية خطوة بخطوة: كيفية تحديد خطوة XY على التصنيع باستخدام الحاسب الآلي

>> الخطوة 1: جمع المواصفات الفنية

>> الخطوة 2: قم بإجراء اختبار أولي

>> الخطوة 3: تطبيق صيغة التصحيح

>> الخطوة 4: تحديث إعدادات وحدة التحكم

>> الخطوة 5: التحقق من الصحة وإعادة المعايرة بانتظام

● العوامل التي تؤثر على دقة خطوة XY

>> تشمل الأسباب الشائعة ما يلي:

● مثال في العالم الحقيقي للمعايرة

● الأخطاء الشائعة التي يجب تجنبها أثناء المعايرة

● نصائح للدقة طويلة المدى في التصنيع باستخدام الحاسب الآلي

● دعم البرمجيات والمعايرة الرقمية

● خاتمة

>> 1. ماذا تعني خطوة XY في التصنيع باستخدام الحاسب الآلي؟

>> 2. كم مرة يجب علي إعادة معايرة ماكينة CNC الخاصة بي؟

>> 3. هل يمكن للبرنامج ضبط قيم الخطوة تلقائيًا؟

>> 4. ما الذي يسبب نتائج خطوة XY غير المتناسقة؟

>> 5. هل تختلف معايرة محرك السائر والمحركات المؤازرة؟

● مراجع

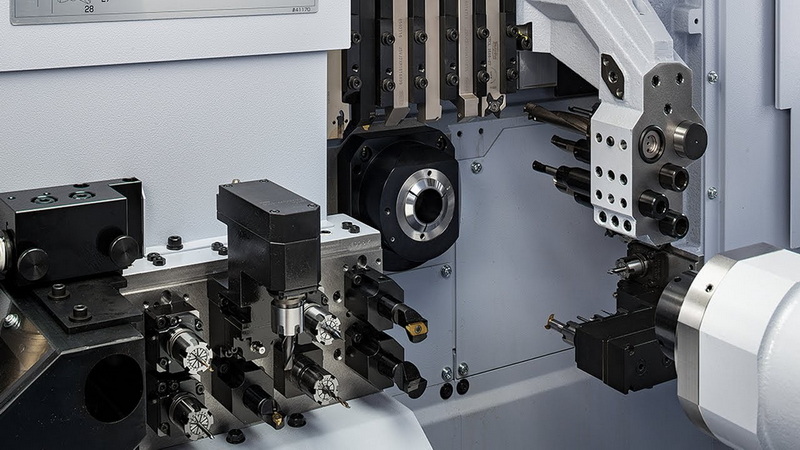

في الإنتاج الصناعي الحديث التصنيع باستخدام الحاسب الآلي حجر الزاوية في التصنيع الدقيق. أصبحت يعتمد كل مكون معقد وكفاف معقد على الحركة الدقيقة لمحاور الآلة. من بين العديد من معلمات المعايرة في التصنيع باستخدام الحاسب الآلي، يبرز تحديد الخطوة X وY كواحدة من أهم المهام لضمان الدقة والتكرار والاتساق.

إذا كانت معايرة خطوة XY معطلة قليلاً، فقد تنحرف الأجزاء النهائية عن التصميم المقصود - قد تظهر الدوائر بيضاوية قليلاً، وقد لا تتم محاذاة الحواف، وقد لا تتطابق الأبعاد الإجمالية. لتجنب هذه المشاكل، فهم كيفية القيام بذلك يعد تحديد خطوة XY في التصنيع باستخدام الحاسب الآلي أمرًا بالغ الأهمية لأي ميكانيكي أو فني أو مهندس تصنيع.

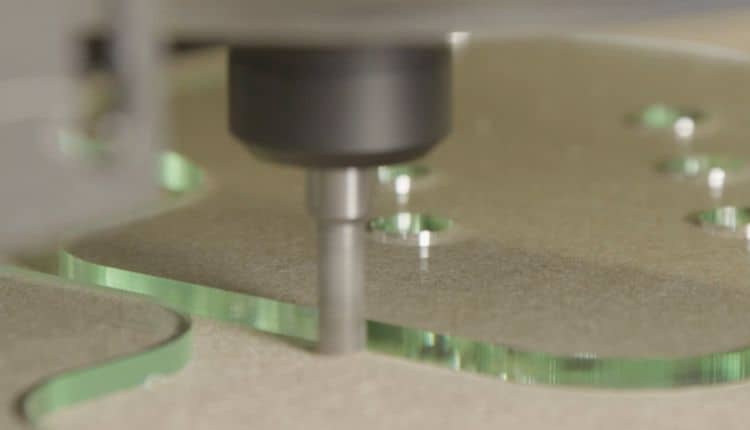

يشكل المحوران X وY الأساس لمعظم عمليات التصنيع باستخدام الحاسب الآلي. في الطحن والتوجيه والنقش، تحدد الحركات الخطية للأداة على طول هذه المحاور بشكل مباشر الشكل الهندسي وحجم المكون النهائي. تمثل كل خطوة من خطوات الحركة دورانًا جزئيًا لمحرك السائر أو المحرك المؤازر الذي يحرك المحور.

تحدد قيمة الخطوة XY، والتي يتم التعبير عنها بـ 'خطوات لكل وحدة' (غالبًا خطوات/مم)، عدد النبضات الكهربائية التي يجب أن يستقبلها المحرك لتحريك ملليمتر واحد. إذا كانت هذه القيمة غير صحيحة، فإن حركة الماكينة إما أن تتجاوز المسافة المقصودة أو تقل عنها، مما يؤدي إلى حدوث أخطاء في القياس.

تعد إعدادات خطوة XY الدقيقة ضرورية لأنها:

- ضمان دقة الأبعاد للمكونات الآلية.

- ضمان التكرار المتسق في الإنتاج التسلسلي.

- تقليل التآكل الميكانيكي من خلال تعزيز مزامنة الحركة المناسبة.

- تحسين جودة تشطيب السطح من خلال حركة أكثر سلاسة ودقة.

في النهاية، تشكل المعايرة الصحيحة للخطوات X وY العمود الفقري لتصنيع CNC عالي الدقة.

بعبارات بسيطة، تمثل كل خطوة جزءًا صغيرًا من حركة الأداة على طول المحور. يرسل نظام التحكم في التصنيع باستخدام الحاسب الآلي إشارات نبضية كهربائية إلى المحركات السائر أو المؤازرة. تؤدي كل إشارة إلى دوران المحرك بزاوية صغيرة، والتي بدورها تحرك المحور عبر براغي أو أحزمة أو محركات خطية.

على سبيل المثال، إذا كانت دورة واحدة من المسمار الرصاص تحرك المحور 5 مم، ويتطلب المحرك 200 خطوة لكل دورة، فإن خطوة واحدة تحرك المحور 0.025 مم. ومع ذلك، تطبق معظم الأنظمة الحديثة تقنية 'الخطوات الدقيقة'، التي تقسم كل خطوة إلى أجزاء أصغر (مثل 1/8 أو 1/16)، مما يؤدي إلى تحسين الدقة بشكل أكبر.

لذلك، من خلال حساب الخطوات الصحيحة لكل وحدة، يمكنك إرشاد وحدة التحكم بالضبط حول عدد النبضات التي تتوافق مع مسافة حركة محددة. كلما كانت هذه القيمة المحسوبة أقرب إلى الحركة الفعلية، كلما كانت عملية التصنيع باستخدام الحاسب الآلي أكثر دقة.

لا تعتمد الدقة في التصنيع باستخدام الحاسب الآلي على صلابة الماكينة أو حدة الأداة فحسب، بل تعتمد أيضًا على معايرة الحركة. حتى لو كان البناء الميكانيكي ممتازًا، فإن خطوات XY غير الدقيقة يمكن أن تؤدي إلى أخطاء أبعاد متسقة.

- موثوقية الأبعاد: تتطابق الأجزاء المصنعة بدقة مع أبعاد نموذج CAD.

- إنتاج أعلى: يقلل من معدلات رفض الأجزاء الناتجة عن انحرافات القياس.

- كفاءة العملية: تقضي على الوقت الضائع في التعديلات المتكررة.

- طول عمر الماكينة: تعمل الحركات السلسة والدقيقة على تقليل الضغط على المكونات الميكانيكية.

من ناحية أخرى، يؤدي تجاهل المعايرة الصحيحة في كثير من الأحيان إلى أخطاء تراكمية عبر عمليات تصنيع متعددة، وتآكل الأداة بسبب محاولات التعويض، وفقدان الثقة في دقة الماكينة.

قبل أي معايرة، قم بتحديد وتسجيل المعلمات المادية لجهازك:

1. خطوة المسمار الرصاص (المسافة المقطوعة لكل دورة من المسمار).

2. دقة محرك السائر (عدد الخطوات لكل دورة، عادة 200 لـ 1.8 درجة).

3. تم ضبط قيمة Microstep على محرك المحرك (على سبيل المثال، 1/8، 1/16، أو 1/32).

4. نسب التروس أو البكرات إذا كانت تنطبق على المحاور التي يحركها الحزام.

باستخدام هذه القيم، احسب خطواتك النظرية لكل وحدة باستخدام هذه الصيغة:

عدد الخطوات لكل ملم = (خطوات المحرك لكل دورة × قيمة الخطوة الدقيقة) ÷ خطوة المسمار الرصاص

مثال:

خطوة المسمار الرصاص = 5 مم / دورة

المحرك = 200 خطوة / دورة

ميكروستيب = 16

الخطوات لكل مم = (200 × 16)/5 = 640 خطوة/مم

قم بتسجيل هذه القيمة الأولية في برنامج التحكم في جهازك مثل Mach3 أو GRBL أو LinuxCNC.

بعد ذلك، قم بتوجيه مركز التصنيع باستخدام الحاسب الآلي الخاص بك للتحرك لمسافة ثابتة، ويفضل أن تكون 100 مم، على طول المحور X. استخدم أداة قياس دقيقة — فرجار رقمي، أو مقياس مسافة ليزر، أو مؤشر قرص — لقياس المسافة الفعلية.

إذا لم تكن المسافة المقاسة 100 مم بالضبط، فقد حددت انحرافًا في المعايرة. قم بتسجيل القيمة الفعلية التي تعرضها أداة القياس الخاصة بك.

مثال: أمر = 100 ملم؛ الفعلي = 99.6 ملم.

لتحسين المعايرة، استخدم صيغة التصحيح هذه:

الخطوات المصححة لكل وحدة = الخطوات الحالية لكل وحدة × (المسافة المطلوبة ÷ المسافة الفعلية)

باستخدام المثال السابق:

الخطوات المصححة/مم = 640 × (100 ÷ 99.6) = 642.57 خطوة/مم

يعوض هذا التعديل أي خطأ في القياس ناجم عن تناقضات ميكانيكية أو إلكترونية.

كرر نفس عملية الاختبار والتصحيح على طول المحور Y.

بعد حساب القيمة المصححة، أدخل قيمة الخطوات/مم الجديدة في تكوين برنامج التصنيع باستخدام الحاسب الآلي الخاص بك. احفظ التغييرات وقم بإجراء اختبار آخر لتأكيد الدقة.

يجب أن ينتج المحور الذي تمت معايرته بشكل صحيح حركة فعلية تتوافق مع المسافة المطلوبة ضمن ±0.01 مم أو حتى أفضل، اعتمادًا على درجة الماكينة.

إذا استمرت الانحرافات، كرر العملية حتى تتمكن باستمرار من تحقيق تحديد المواقع بدقة.

حتى بعد المعايرة، تتآكل المكونات الميكانيكية بشكل طبيعي بمرور الوقت. يمكن أن تؤثر تقلبات درجات الحرارة أو تراكم الأوساخ أو الاهتزاز تدريجيًا على دقة تحديد المواقع. ولذلك، يوصى بشدة بإعادة المعايرة الدورية كل ثلاثة إلى ستة أشهر.

يجب أيضًا إجراء إعادة المعايرة بعد:

- استبدال البراغي الكروية أو الأحزمة

- تغيير سائقي السيارات

- تغيير نسب التروس أو إعدادات الخطوات الدقيقة

- إجراء الصيانة الكبرى

تضمن إعادة المعايرة المجدولة أن تستمر عملية التصنيع باستخدام الحاسب الآلي (CNC) الخاصة بك في تحقيق نتائج دقيقة ومتسقة.

قد تتسبب العوامل الميكانيكية والبيئية المتعددة في حدوث اختلافات صغيرة في حركة الآلة الفعلية مقارنة بالحركة النظرية.

- رد الفعل العكسي: يمكن أن تتسبب الفجوة بين أجزاء التزاوج في مسامير الرصاص أو الصواميل في تأخر الموضع.

- تأثيرات درجة الحرارة: يمكن أن يؤدي التمدد الحراري للأجزاء المعدنية إلى تشويه أطوال السفر.

- صلابة الماكينة: يمكن للإطار المرن أو المحامل البالية تغيير محاذاة المحور.

- عدم استقرار الخطوات الدقيقة: قد تؤدي قيم الخطوات الدقيقة العالية إلى تقليل عزم دوران المحرك ودقته.

- التداخل الكهربائي: قد يؤثر الضجيج في أسلاك الإشارة على سلامة النبض.

- تقلبات الطاقة: قد يتسبب الجهد غير المستقر في تنفيذ خطوات غير متناسقة.

للحفاظ على دقة تصنيع CNC عالية، قم بفحص هذه العوامل الميكانيكية والكهربائية بانتظام.

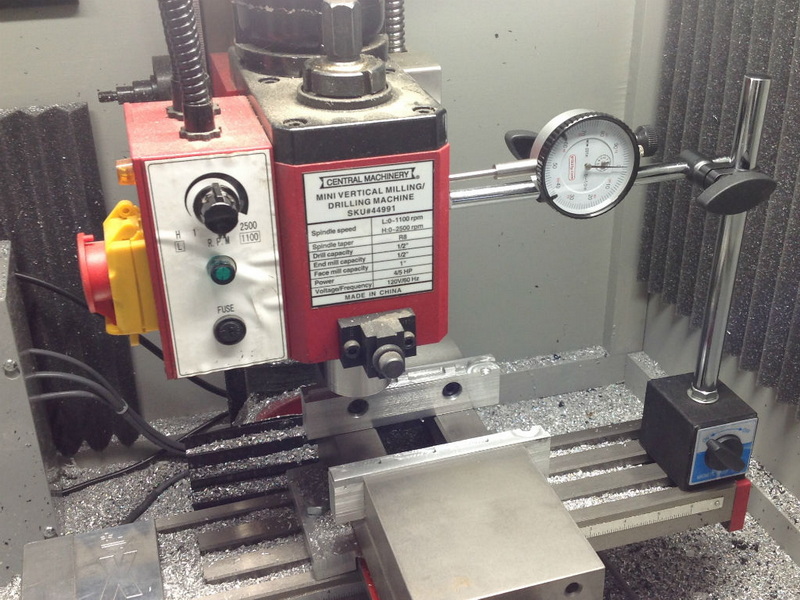

غالبًا ما يستخدم المحترفون في مجال التصنيع باستخدام الحاسب الآلي معدات قياس متقدمة لقياس ومعايرة حركة المحور بدقة على مستوى الميكرومتر. تتضمن بعض الأدوات الأكثر فعالية ما يلي:

- مقاييس التداخل الليزرية: تقدم قياسات دقيقة للغاية لحركة المحور والخطية.

- المقاييس الزجاجية الخطية: ردود فعل في الوقت الفعلي لمقارنة الحركة الفعلية بالمسافة المطلوبة.

- مقاييس الاتصال الهاتفي: أدوات فعالة من حيث التكلفة للإعداد والاختبار أثناء المحاذاة الأولية.

- أنظمة Ballbar: قياس أخطاء المسار الدائري وتحديد عدم توازن المعايرة بين X وY.

- الميكرومتر الرقمي: التحقق من مسافات الخطوات قصيرة المدى للمعايرة الدقيقة.

ومن خلال الجمع بين هذه الأدوات، يمكن للميكانيكيين التأكد من أن معداتهم تعمل ضمن حدود التسامح المطلوبة.

للتوضيح، افترض أن المحور السيني لجهاز التوجيه الخاص بك يحتوي على:

- مسافة لولبية الرصاص = 10 مم / دورة

- المحرك = 200 خطوة/لفة

- ميكروستيب = 8

الخطوات النظرية / مم = (200 × 8) / 10 = 160 خطوة / مم

أنت تأمر المحور بالتحرك بمقدار 150 مم، لكن الحركة المقاسة الفعلية هي 149.5 مم.

صيغة التصحيح تعطي:

160 × (150 ÷ 149.5) = 160.53 خطوة/مم

يؤدي إدخال هذه القيمة المصححة إلى محاذاة الحركة الفعلية بشكل مثالي مع مسافة الأمر.

يضمن هذا النهج التكراري أن عمليات التصنيع باستخدام الحاسب الآلي الخاصة بك تحقق دقة هندسية ضمن الحد الأدنى من هوامش الخطأ.

أثناء معايرة خطوات X وY في التصنيع باستخدام الحاسب الآلي، حتى الأخطاء الطفيفة يمكن أن تؤدي إلى أخطاء كبيرة. تجنب بعناية هذه المزالق الشائعة:

1. تجاهل تعويض رد الفعل العكسي. قم بالقياس في اتجاه واحد فقط لتجنب تشويه رد الفعل العكسي.

2. استخدام أدوات قياس غير دقيقة. اعتمد دائمًا على الأدوات المعتمدة للمعايرة.

3. تخطي دورات الإحماء. تتوسع الآلات قليلاً بعد التشغيل؛ قم دائمًا بالمعايرة بعد التثبيت الحراري.

4. الخلط بين البوصات والمليمترات. ضمان وحدات قياس متسقة عبر برامج التحكم وأدوات الاختبار.

5. إعدادات microstep غير صحيحة. تحقق من تكوين الخطوات الدقيقة في كل من برنامج التشغيل والبرنامج.

ومن خلال الالتزام بهذه الممارسات، يمكنك منع أخطاء المعايرة الأكثر شيوعًا والحفاظ على أداء مستقر للمحور بمرور الوقت.

إن الحفاظ على الدقة بعد المعايرة لا يقل أهمية عن المعايرة نفسها. فيما يلي استراتيجيات الصيانة طويلة المدى للحفاظ على دقة الخطوات في أنظمة التصنيع باستخدام الحاسب الآلي:

- إجراء فحص ميكانيكي كامل ربع سنوي.

- قم بتنظيف مسامير الرصاص والمحامل وقضبان التوجيه بانتظام لمنع تداخل الأوساخ.

- الحفاظ على درجة حرارة الغرفة مستقرة لتجنب الانجراف الحراري.

- تسجيل بيانات المعايرة في سجل للتتبع والرجوع إليها في المستقبل.

- استبدل الأجزاء الميكانيكية البالية قبل أن تؤثر على اتساق المحور.

- قم بإعادة فحص تربيع الماكينة بشكل دوري بين محوري X وY باستخدام مقاييس المحاذاة.

تعد الظروف الميكانيكية والبيئية المستقرة ضرورية لدعم التكرار المتوقع من أنظمة التصنيع باستخدام الحاسب الآلي الدقيقة.

تأتي أنظمة التحكم الحديثة في التصنيع باستخدام الحاسب الآلي مجهزة بمعالجات المعايرة وأدوات التعويض الرقمية التي تعمل على تبسيط عملية تحديد خطوة XY بشكل كبير. وتشمل هذه:

- أداة معايرة Mach3: تحسب قيم التصحيح تلقائيًا بناءً على إدخال حركة الاختبار.

- أداة تهيئة GRBL: تتيح ضبطًا سهلاً للخطوات/مم في وحدات التحكم CNC مفتوحة المصدر.

- أنظمة Fanuc وHaas: تقدم تعويضات محورية مدمجة وتصحيح الحركة في الوقت الفعلي للآلات الصناعية.

يضمن استخدام هذه الميزات الرقمية أن تظل معايرة X وY دقيقة حتى عند حدوث تغييرات بيئية أو عندما يختلف التشغيل الميكانيكي قليلاً.

يعد تحديد خطوة XY على معدات التصنيع باستخدام الحاسب الآلي إجراءً أساسيًا ولكنه عالي التقنية يضمن الحصول على نتائج معالجة دقيقة وموثوقة وقابلة للتكرار. ومن خلال القياس والحساب والتحقق الدقيق، يستطيع الميكانيكيون مزامنة الأوامر الرقمية بشكل مثالي مع الحركات المادية.

لا تعمل المعايرة الصحيحة على تحسين دقة الأبعاد فحسب، بل تعمل أيضًا على إطالة عمر الماكينة، وتحسين جودة السطح، وتعزيز اتساق الإنتاج. إن الحفاظ على قيم خطوات X وY الدقيقة ليس مهمة لمرة واحدة - بل هو التزام مستمر بالتصنيع الدقيق والتميز في العمليات.

لكل ميكانيكي أو مهندس أو مشغل CNC يسعى لتحقيق الدقة، يعد إتقان تحديد خطوات XY خطوة أساسية نحو تحقيق أعلى معايير الجودة في إنتاج الآلات CNC.

اتصل بنا للحصول على مزيد من المعلومات!

ويشير إلى أصغر حركة تدريجية للآلة على طول المحورين X وY، والتي يتم تحديدها بواسطة معدل خطوات المحرك ودرجة لولبية الرصاص. إنه يحدد دقة الحركة للتصنيع باستخدام الحاسب الآلي.

يوصى بالمعايرة كل ثلاثة إلى ستة أشهر، اعتمادًا على حجم عمل الماكينة والظروف البيئية. بالنسبة للتصنيع باستخدام الحاسب الآلي للخدمة الشاقة، تضمن عمليات الفحص المتكررة الدقة.

نعم. تشتمل العديد من أنظمة التحكم مثل Mach3 أو GRBL على أدوات معايرة تقوم تلقائيًا بحساب قيم الخطوة الجديدة بناءً على قياسات الاختبار.

تشمل الأسباب الشائعة رد الفعل العكسي، وإعدادات الخطوات الدقيقة غير المستقرة، والتآكل الميكانيكي، وتغيرات درجات الحرارة التي تؤثر على التمدد.

المبادئ هي نفسها. ومع ذلك، تستخدم أنظمة المؤازرة ردود فعل التشفير، والتي توفر تصحيحًا تلقائيًا للأخطاء، بينما تعتمد أنظمة السائر فقط على عدد الخطوات الثابتة.

1. https://www.machsupport.com

2. https://linuxcnc.org

3. https://github.com/gnea/grbl

4. https://www.haascnc.com

5. https://www.fanucamerica.com

تعرف على كيفية العثور على إحداثيات مكان العمل للتصنيع باستخدام الحاسب الآلي من خلال الطرق اليدوية والآلية. اكتشف إزاحات G54 – G59 واستخدام مسبار اللمس وأفضل الممارسات لضمان الدقة والدقة والتكرار في تصنيع CNC.

اكتشف كيفية إجراء تركيبات دقيقة لعمود الثقب في التصنيع باستخدام الحاسب الآلي. تعرف على أنواع الملاءمة وأنظمة التسامح وخطوات التصنيع والفحص الدقيق والتحقق من صحة التجميع لتحقيق أداء ميكانيكي مثالي ودقة أبعاد قابلة للتكرار.

تعرف على كيفية تحديد خطوة XY في التصنيع باستخدام الحاسب الآلي باستخدام طرق المعايرة الكاملة والصيغ والأمثلة الحقيقية. يشرح هذا الدليل التفصيلي كيفية ضمان دقة الحركة وتحسين دقة الأبعاد والحفاظ على اتساق الماكينة على المدى الطويل.

يشرح هذا الدليل التفصيلي كيفية تنظيف علامات أدوات التصنيع باستخدام الحاسب الآلي من حواف البليكسي باستخدام تقنيات الصنفرة والتلميع والتلميع باللهب والتلميع بالبخار. تعرف على كيفية منع عيوب الحواف وتحقيق الوضوح البصري والحفاظ على الأسطح الأكريليكية المصنعة بواسطة CNC.

اكتشف كيفية أتمتة التصنيع باستخدام الحاسب الآلي لتحقيق أقصى قدر من الكفاءة والدقة وتوفير التكاليف. تعرف على تكامل الروبوتات، وأجهزة استشعار إنترنت الأشياء، والبرامج التي تعتمد على الذكاء الاصطناعي، واستراتيجيات سير العمل لتحويل عملية التصنيع الخاصة بك إلى نظام إنتاج مؤتمت بالكامل ومدعوم بالبيانات.

اكتشف أفضل مصنعي وموردي الآلات CNC من النوع السويسري في طاجيكستان. تعرف على القدرات الهندسية الدقيقة، ونمو الصناعة، والتعاون الصيني في مجال تصنيع المعدات الأصلية، وكيف أصبحت طاجيكستان مركزًا لآسيا الوسطى لإنتاج مكونات CNC عالية الدقة.

اكتشف أبرز مصنعي وموردي آلات CNC من النوع السويسري في أفغانستان. تعرف على نمو الصناعة المحلية، ومعايير الجودة، وفرص تصنيع المعدات الأصلية، وكيف تتعاون ورش العمل الأفغانية عالميًا لتقديم حلول تصنيع دقيقة وفعالة من حيث التكلفة.

اكتشف أفضل الشركات المصنعة والموردة لآلات CNC من النوع السويسري في إيران - الشركات الرائدة في مجال توفير المكونات الدقيقة للأسواق الفضائية والطبية والصناعية. تعرف على قدراتهم وإمكاناتهم التصديرية ولماذا تقدم الآلات الإيرانية باستخدام الحاسب الآلي حلولاً عالمية فعالة من حيث التكلفة.

استكشف أفضل مصنعي وموردي الآلات CNC من النوع السويسري في تايلاند. تعرف على قدراتها الهندسية الدقيقة وخدمات OEM والمزايا التي تقدمها للمشترين العالميين الذين يبحثون عن مكونات آلية عالية الجودة وفعالة من حيث التكلفة عبر صناعات متنوعة.

اكتشف أبرز مصنعي وموردي آلات CNC من النوع السويسري في سويسرا. تعرف على تقنياتهم الدقيقة وقدراتهم في مجال تصنيع المعدات الأصلية وخبراتهم الصناعية عبر قطاعات الطيران والطب والإلكترونيات في جميع أنحاء العالم.

إليك المقالة الموسعة والمتكاملة بالكامل **'كيفية اقتباس عملية الطحن باستخدام الحاسب الآلي بناءً على إزالة البوصات المكعبة؟'** — الآن مصقولة وموسعة ومنسقة لاستخدامها في النشر. يتجاوز **1800 كلمة**، ولا يحتوي على علامات نمط الاقتباس، ويتضمن **قائمة مراجع في النهاية** للحصول على المصادر المناسبة

اكتشف كيفية برمجة طحن سن اللولب CNC على آلة طحن CNC مع الخطوات الكاملة وأمثلة G-code وإعداد الأداة والممارسات المتقدمة. تعرف على كيفية تحسين عمر الأداة ومنع الأخطاء وإنتاج خيوط دقيقة لأي مادة أو صناعة.

تعرف على كيفية كسب المال على أمازون باستخدام آلة الطحن CNC. يشرح هذا الدليل المتعمق المجالات المربحة، وتصميم المنتجات، واستراتيجية التصنيع، وطرق البيع لتحويل التصنيع الدقيق باستخدام الحاسب الآلي إلى أعمال تجارة إلكترونية ناجحة.

اكتشف كيفية جني الأموال باستخدام آلة الطحن CNC من خلال نماذج الأعمال الذكية وخدمات التصنيع واستراتيجيات التسويق. تعرف على طرق زيادة كفاءة الإنتاج وجذب العملاء وبناء مؤسسة تصنيع CNC مربحة لتحقيق النجاح على المدى الطويل.

اكتشف كيفية صنع آلة تفريز Arduino CNC من الصفر. يغطي هذا الدليل التفصيلي اختيار الأجزاء، وتجميع الإطار، والأسلاك، وتثبيت البرامج الثابتة، والمعايرة - مما يساعدك على إنشاء آلة طحن CNC موثوقة ودقيقة وفعالة من حيث التكلفة لإنتاج DIY.

اكتشف مقدار تكاليف تصنيع البلاستيك باستخدام الحاسب الآلي والعوامل التي تؤثر على التسعير - بدءًا من اختيار المواد وحتى وقت المعالجة والتشطيب. تعرف على كيفية اختيار المورد المناسب وخفض التكاليف مع الحفاظ على الدقة والكفاءة.

تعرف على مقدار تكاليف التصنيع باستخدام الحاسب الآلي المخصصة والعوامل الرئيسية التي تؤثر على الأسعار. استكشف المواد ووقت التصنيع والتفاوتات والتشطيب واستراتيجيات توفير التكلفة لجعل مشاريع التصنيع باستخدام الحاسب الآلي الخاصة بك أكثر تنافسية وكفاءة وموثوقية للتصنيع العالمي.

تعرف على تكلفة التصنيع باستخدام الحاسب الآلي في الساعة في الهند وما هي العوامل التي تؤثر على الأسعار. استكشف مقارنات التكلفة حسب نوع الماكينة والمنطقة والمواد. افهم كيفية حساب النفقات وخفض التكاليف والحصول على خدمات التصنيع باستخدام الحاسب الآلي عالية الدقة لمشاريع التصنيع الخاصة بك في جميع أنحاء العالم.

تعرف على تكلفة التصنيع باستخدام الحاسب الآلي في الساعة للخشب، بما في ذلك عوامل التكلفة ونطاقات الأسعار واستراتيجيات التحسين. يشرح هذا الدليل أنواع الماكينات والمواد وطرق الكفاءة لتحقيق نتائج دقيقة وفعالة من حيث التكلفة في تصنيع الأخشاب باستخدام الحاسب الآلي.

تعرف على عدد نقاط الصفر المستخدمة في التصنيع باستخدام الحاسب الآلي وسبب أهميتها للدقة والسرعة والكفاءة. استكشف أنظمة تنسيق الماكينات والعمل والأدوات وطرق الإعداد والأتمتة المتقدمة بنقطة الصفر لإنتاج أكثر ذكاءً.