Dall'idea al prodotto pronto per il mercato, le nostre soluzioni NPI rendono ogni fase più semplice e veloce.

Scopri come aiutiamo

Visualizzazioni: 222 Autore: Domani Ora di pubblicazione: 30/01/2026 Origine: Sito

Menù Contenuto

● Comprendere l'importanza del passo XY nella lavorazione CNC

● Cosa sono esattamente i passaggi X e Y?

● Perché la corretta calibrazione dei passaggi XY è fondamentale

>> I principali vantaggi di una corretta calibrazione XY includono:

● Processo passo dopo passo: come determinare il passo XY nella lavorazione CNC

>> Passaggio 1: raccogliere le specifiche tecniche

>> Passaggio 2: eseguire una mossa di prova iniziale

>> Passaggio 3: applicare la formula di correzione

>> Passaggio 4: aggiorna le impostazioni del controller

>> Passaggio 5: convalidare e ricalibrare regolarmente

● Fattori che influenzano la precisione del passo XY

● Strumenti avanzati per la calibrazione XY

● Esempio di calibrazione nel mondo reale

● Errori comuni da evitare durante la calibrazione

● Suggerimenti per la precisione a lungo termine nella lavorazione CNC

● Supporto software e calibrazione digitale

>> 1. Cosa significa il passo XY nella lavorazione CNC?

>> 2. Con quale frequenza devo ricalibrare la mia macchina CNC?

>> 3. Il software può regolare automaticamente i valori dei passi?

>> 4. Cosa causa risultati incoerenti dei passaggi XY?

>> 5. Le calibrazioni dello stepper e del servomotore sono diverse?

Nella moderna produzione industriale, La lavorazione CNC è diventata la pietra angolare della produzione di precisione. Ogni componente intricato e ogni contorno complesso dipendono dal movimento preciso degli assi della macchina. Tra i numerosi parametri di calibrazione nella lavorazione CNC, la determinazione del passo X e Y si distingue come uno dei compiti più importanti per garantire precisione, ripetibilità e coerenza.

Se la calibrazione del passo XY è anche leggermente sbagliata, le parti finite potrebbero discostarsi dal progetto previsto: i cerchi potrebbero apparire leggermente ovali, i bordi potrebbero non essere allineati e le dimensioni complessive potrebbero non corrispondere. Per evitare questi problemi, capire come farlo determinare il passaggio XY nella lavorazione CNC è fondamentale per qualsiasi macchinista, tecnico o ingegnere di produzione.

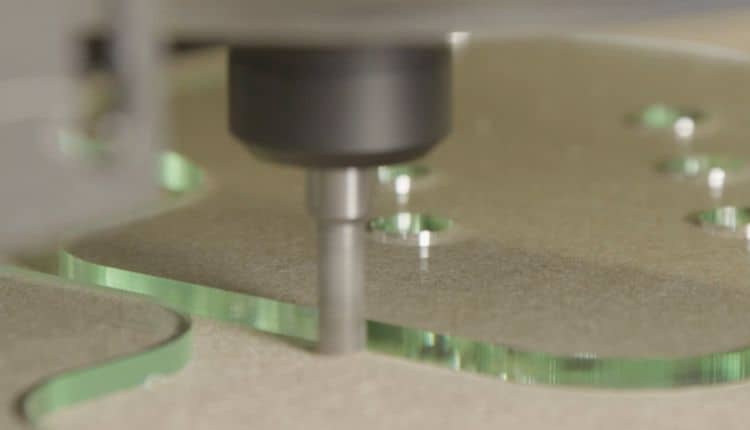

Gli assi X e Y costituiscono la base della maggior parte delle operazioni di lavorazione CNC. Nella fresatura, fresatura e incisione, i movimenti lineari dell'utensile lungo questi assi definiscono direttamente la geometria e le dimensioni del componente finale. Ogni passo di movimento rappresenta una rotazione frazionaria dello stepper o del servomotore che aziona l'asse.

Il valore del passo XY, espresso come 'passi per unità' (spesso passi/mm), definisce quanti impulsi elettrici deve ricevere il motore per spostarsi di un millimetro. Se questo valore non è corretto, il movimento della macchina supererà o non supererà la distanza prevista, determinando così errori di ridimensionamento.

Impostazioni precise dei passi XY sono essenziali perché:

- Garantire la precisione dimensionale dei componenti lavorati.

- Garantire una ripetibilità costante nella produzione in serie.

- Minimizzare l'usura meccanica favorendo la corretta sincronizzazione dei movimenti.

- Migliora la qualità della finitura superficiale attraverso un movimento più fluido e preciso.

In definitiva, la corretta calibrazione dei passaggi X e Y costituisce la spina dorsale della lavorazione CNC ad alta precisione.

In termini semplici, ogni passaggio rappresenta una piccola frazione del movimento dell'utensile lungo un asse. Il sistema di controllo della lavorazione CNC invia segnali di impulsi elettrici ai motori passo-passo o ai servomotori. Ogni segnale fa ruotare il motore di un piccolo angolo, che a sua volta sposta l'asse tramite viti, cinghie o azionamenti lineari.

Ad esempio, se un giro di una vite sposta l'asse di 5 mm e il motore richiede 200 passi per giro, un passo sposta l'asse di 0,025 mm. Tuttavia, la maggior parte dei sistemi moderni implementa il 'microstepping', suddividendo ogni passaggio in frazioni più piccole (come 1/8 o 1/16), che migliora ulteriormente la risoluzione.

Pertanto, calcolando i passi corretti per unità, è possibile indicare al controller esattamente quanti impulsi corrispondono a una distanza di movimento specifica. Quanto più questo valore calcolato si avvicina al movimento effettivo, tanto più precisa sarà la lavorazione CNC.

La precisione nella lavorazione CNC dipende non solo dalla rigidità della macchina o dall'affilatura dell'utensile, ma anche dalla calibrazione del movimento. Anche se la costruzione meccanica è eccellente, i passaggi XY imprecisi possono portare a errori dimensionali consistenti.

- Affidabilità dimensionale: i pezzi lavorati corrispondono esattamente alle dimensioni del modello CAD.

- Maggiore resa produttiva: riduce il tasso di scarto delle parti causato da deviazioni di ridimensionamento.

- Efficienza del processo: elimina il tempo sprecato in regolazioni ripetute.

- Longevità della macchina: movimenti fluidi e precisi riducono lo sforzo sui componenti meccanici.

Ignorare una corretta calibrazione, d'altro canto, spesso comporta errori cumulativi in più operazioni di lavorazione, usura dell'utensile dovuta a tentativi di compensazione e perdita di fiducia nella precisione della macchina.

Prima di qualsiasi calibrazione, identifica e registra i parametri fisici della tua macchina:

1. Passo della vite (distanza percorsa per giro della vite).

2. Risoluzione del motore passo-passo (numero di passi per giro, tipicamente 200 per 1,8°).

3. Valore del micropasso impostato sul driver del motore (ad esempio, 1/8, 1/16 o 1/32).

4. Rapporti di ingranaggi o pulegge, se applicabili agli assi con trasmissione a cinghia.

Utilizzando questi valori, calcola i tuoi passi teorici per unità con questa formula:

Passi per mm = (Passi motore per giro × Valore micropasso) ÷ Passo della vite di comando

Esempio:

Passo della vite = 5 mm/giro

Motore = 200 passi/giro

Micropasso = 16

Passi per mm = (200 × 16)/5 = 640 passi/mm

Registra questo valore iniziale nel software di controllo della macchina come Mach3, GRBL o LinuxCNC.

Successivamente, comanda al tuo centro di lavoro CNC di spostarsi di una distanza fissa, preferibilmente 100 mm, lungo l'asse X. Utilizzare uno strumento di misurazione accurato (un calibro digitale, un misuratore di distanza laser o un comparatore) per misurare la corsa effettiva.

Se la distanza misurata non è esattamente 100 mm, hai identificato una deviazione di calibrazione. Registra il valore effettivo visualizzato dal tuo strumento di misurazione.

Esempio: Comandato = 100 mm; Effettivo = 99,6 mm.

Per perfezionare la calibrazione, utilizzare questa formula di correzione:

Passi corretti per unità = Passi attuali per unità × (Distanza comandata ÷ Distanza effettiva)

Utilizzando l'esempio precedente:

Passi/mm corretti = 640 × (100 ÷ 99,6) = 642,57 passi/mm

Questa regolazione compensa qualsiasi errore di scala causato da discrepanze meccaniche o elettroniche.

Ripeti lo stesso processo di test e correzione lungo l'asse Y.

Dopo aver calcolato il valore corretto, inserire il nuovo valore passi/mm nella configurazione del software di lavorazione CNC. Salvare le modifiche ed eseguire un altro movimento di prova per confermare la precisione.

Un asse adeguatamente calibrato dovrebbe produrre un movimento effettivo che corrisponda alla distanza comandata entro ±0,01 mm o anche meglio, a seconda della qualità della macchina.

Se le deviazioni persistono, ripetere il processo fino a ottenere un posizionamento costantemente accurato.

Anche dopo la calibrazione, i componenti meccanici si usurano naturalmente nel tempo. Le fluttuazioni di temperatura, l'accumulo di sporco o le vibrazioni possono influenzare gradualmente la precisione del posizionamento. Pertanto, si consiglia vivamente una ricalibrazione periodica ogni tre-sei mesi.

La ricalibrazione dovrebbe essere eseguita anche dopo:

- Sostituzione di viti a ricircolo di sfere o cinghie

- Cambiare i driver del motore

- Modifica dei rapporti di trasmissione o delle impostazioni del microstepping

- Effettuare manutenzioni importanti

La ricalibrazione programmata garantisce che la lavorazione CNC continui a produrre risultati precisi e coerenti.

Diversi fattori meccanici e ambientali possono causare piccole variazioni nel movimento effettivo della macchina rispetto al movimento teorico.

- Gioco: lo spazio tra le parti accoppiate delle viti o dei dadi può causare ritardi di posizione.

- Effetti della temperatura: la dilatazione termica delle parti metalliche può alterare la lunghezza della corsa.

- Rigidità della macchina: un telaio flessibile o cuscinetti usurati possono spostare l'allineamento degli assi.

- Instabilità del microstepping: valori elevati di microstepping possono ridurre la coppia e la precisione del motore.

- Interferenza elettrica: il rumore nel cablaggio del segnale può influire sull'integrità dell'impulso.

- Fluttuazioni di potenza: una tensione instabile può causare un'esecuzione incoerente dei passaggi.

Per mantenere un'elevata precisione della lavorazione CNC, ispezionare regolarmente questi fattori meccanici ed elettrici.

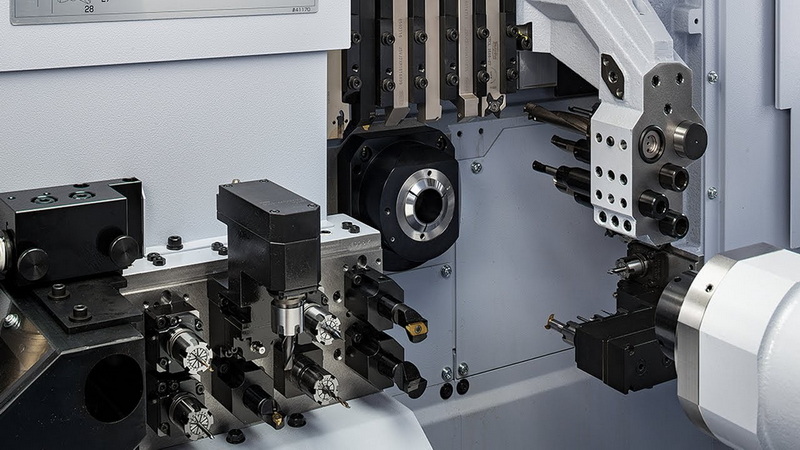

I professionisti della lavorazione CNC utilizzano spesso apparecchiature metrologiche avanzate per misurare e calibrare il movimento degli assi con precisione micrometrica. Alcuni degli strumenti più efficaci includono:

- Interferometri laser: offrono misurazioni estremamente accurate della corsa e della linearità degli assi.

- Scale di vetro lineari: feedback in tempo reale per confrontare il movimento effettivo con la distanza comandata.

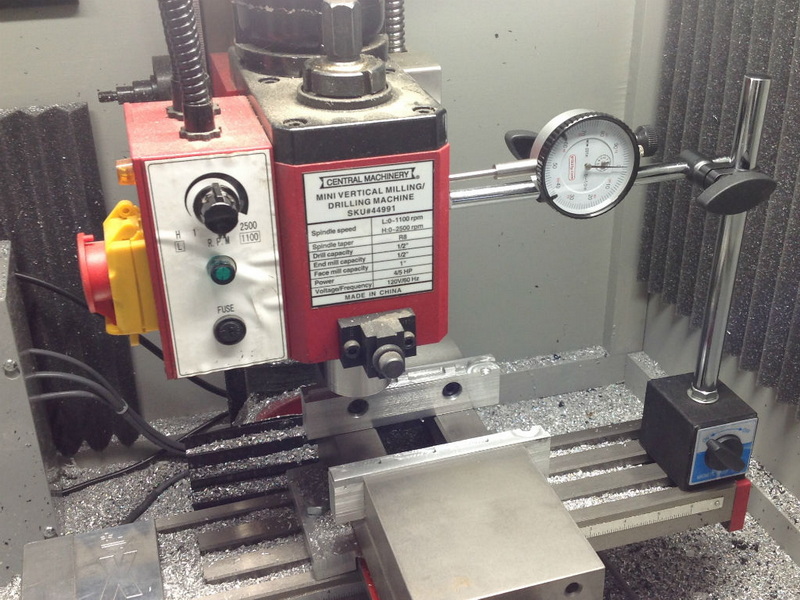

- Comparatori a quadrante: strumenti economici per l'impostazione e il test durante l'allineamento iniziale.

- Sistemi ballbar: misura gli errori del percorso circolare e identifica lo squilibrio di calibrazione tra X e Y.

- Micrometri digitali: verifica le distanze dei passi a corto raggio per la microcalibrazione.

Combinando questi strumenti, gli operatori possono garantire che le loro attrezzature funzionino entro i limiti di tolleranza richiesti.

Per illustrare, supponiamo che l'asse X del router abbia:

- Passo vite = 10 mm/giro

- Motore = 200 passi/giro

- Micropasso = 8

Passi teorici/mm = (200 × 8)/10 = 160 passi/mm

Si comanda all'asse di spostarsi di 150 mm, ma il movimento misurato effettivo è 149,5 mm.

La formula di correzione produce:

160 × (150 ÷ 149,5) = 160,53 passi/mm

L'immissione di questo valore corretto allinea perfettamente il movimento effettivo con la distanza comandata.

Questo approccio iterativo garantisce che le operazioni di lavorazione CNC raggiungano una precisione di livello ingegneristico entro margini di errore minimi.

Durante la calibrazione dei passaggi X e Y nella lavorazione CNC, anche piccole sviste possono portare a significative imprecisioni. Evita attentamente queste trappole comuni:

1. Ignorare la compensazione del gioco. Misurare solo in una direzione per evitare la distorsione del gioco.

2. Utilizzo di strumenti di misurazione imprecisi. Affidatevi sempre a strumenti certificati per la calibrazione.

3. Saltare i cicli di riscaldamento. Le macchine si espandono leggermente dopo il funzionamento; calibrare sempre dopo la stabilizzazione termica.

4. Confondere pollici e millimetri. Garantisci unità di misura coerenti nel software di controllo e negli strumenti di test.

5. Impostazioni microstep errate. Verificare la configurazione del microstepping sia nel driver che nel software.

Aderendo a queste pratiche si prevengono gli errori di calibrazione più comuni e si mantengono le prestazioni dell'asse stabili nel tempo.

Il mantenimento della precisione dopo la calibrazione è altrettanto importante quanto la calibrazione stessa. Di seguito sono riportate le strategie di manutenzione a lungo termine per preservare la precisione dei passi nei sistemi di lavorazione CNC:

- Eseguire un'ispezione meccanica completa trimestralmente.

- Pulire regolarmente le viti, i cuscinetti e le guide per evitare interferenze con lo sporco.

- Mantenere una temperatura ambiente stabile per evitare la deriva termica.

- Registrare i dati di calibrazione in un registro per tracciabilità e riferimento futuro.

- Sostituire le parti meccaniche usurate prima che compromettano la consistenza dell'asse.

- Ricontrollare periodicamente l'ortogonalità della macchina tra gli assi X e Y utilizzando calibri di allineamento.

Condizioni meccaniche e ambientali stabili sono essenziali per mantenere la ripetibilità prevista dai sistemi di lavorazione CNC di precisione.

I moderni sistemi di controllo della lavorazione CNC sono dotati di procedure guidate di calibrazione e strumenti di compensazione digitale che semplificano notevolmente il processo di determinazione del passo XY. Questi includono:

- Strumento di calibrazione Mach3: calcola automaticamente i valori di correzione in base all'input del movimento di prova.

- Configuratore GRBL: consente una facile regolazione di passi/mm nei controller CNC open source.

- Sistemi Fanuc e Haas: offrono compensazione degli assi integrata e correzione del movimento in tempo reale per macchine industriali.

L'utilizzo di queste funzionalità digitali garantisce che la calibrazione X e Y rimanga precisa anche quando si verificano cambiamenti ambientali o quando il gioco meccanico varia leggermente.

La determinazione del passo XY sulle apparecchiature di lavorazione CNC è una procedura fondamentale ma altamente tecnica che garantisce risultati di lavorazione accurati, affidabili e ripetibili. Attraverso misurazioni, calcoli e validazioni accurati, i macchinisti possono sincronizzare perfettamente i comandi digitali con i movimenti fisici.

Una corretta calibrazione non solo migliora la precisione dimensionale, ma prolunga anche la durata della macchina, migliora la qualità della superficie e aumenta l'uniformità della produzione. Mantenere valori precisi dei passi X e Y non è un compito occasionale: è un impegno costante per la produzione di precisione e l'eccellenza dei processi.

Per ogni macchinista, ingegnere o operatore CNC che aspira alla precisione, padroneggiare la determinazione dei passaggi XY è un passo essenziale verso il raggiungimento dei più elevati standard di qualità nella produzione con lavorazione CNC.

Contattaci per avere maggiori informazioni!

Si riferisce al più piccolo movimento incrementale della macchina lungo gli assi X e Y, determinato dalla velocità del passo del motore e dal passo della vite di comando. Definisce la risoluzione del movimento della lavorazione CNC.

Si consiglia di effettuare la calibrazione ogni tre-sei mesi, a seconda del carico di lavoro della macchina e delle condizioni ambientali. Per le lavorazioni CNC pesanti, controlli più frequenti garantiscono la precisione.

SÌ. Molti sistemi di controllo come Mach3 o GRBL includono strumenti di calibrazione che calcolano automaticamente i nuovi valori di passo in base alle misurazioni dei test.

Le cause più comuni includono gioco, impostazioni di microstepping instabili, usura meccanica e variazioni di temperatura che influiscono sull'espansione.

I principi sono gli stessi; tuttavia, i servosistemi utilizzano il feedback dell'encoder, che fornisce la correzione automatica degli errori, mentre i sistemi passo-passo si basano esclusivamente su conteggi di passi fissi.

1. https://www.machsupport.com

2. https://linuxcnc.org

3. https://github.com/gnea/grbl

4. https://www.haascnc.com

5. https://www.fanucamerica.com

Scopri come trovare le coordinate del posto di lavoro per la lavorazione CNC attraverso metodi manuali e automatizzati. Scopri gli offset G54–G59, l'utilizzo del tastatore e le migliori pratiche per garantire precisione, accuratezza e ripetibilità nella produzione CNC.

Scopri come eseguire accoppiamenti accurati tra foro e albero nella lavorazione CNC. Apprendi tipi di accoppiamenti, sistemi di tolleranza, fasi di lavorazione, ispezione di precisione e convalida dell'assemblaggio per ottenere prestazioni meccaniche perfette e precisione dimensionale ripetibile.

Scopri come determinare il passo XY nella lavorazione CNC con metodi di calibrazione completi, formule ed esempi reali. Questa guida dettagliata spiega come garantire un movimento di precisione, migliorare l'accuratezza dimensionale e mantenere la coerenza della macchina a lungo termine.

Questa guida dettagliata spiega come pulire i segni degli utensili di lavorazione CNC dai bordi del plexi utilizzando tecniche di levigatura, lucidatura, lucidatura a fiamma e lucidatura a vapore. Scopri come prevenire i difetti dei bordi, ottenere chiarezza ottica e mantenere incontaminate le superfici acriliche lavorate a CNC.

Scopri come automatizzare la lavorazione CNC per la massima efficienza, precisione e risparmio sui costi. Scopri l'integrazione della robotica, i sensori IoT, il software basato sull'intelligenza artificiale e le strategie del flusso di lavoro per trasformare il tuo processo di produzione in un sistema di produzione completamente automatizzato e basato sui dati.

Scopri i principali produttori e fornitori di lavorazioni CNC di tipo svizzero in Tagikistan. Scopri le capacità di ingegneria di precisione, la crescita del settore, la collaborazione OEM cinese e come il Tagikistan sta diventando un hub dell'Asia centrale per la produzione di componenti CNC ad alta precisione.

Scopri i principali produttori e fornitori di lavorazioni CNC di tipo svizzero in Afghanistan. Scopri la crescita del settore locale, gli standard di qualità, le opportunità OEM e come le officine afghane collaborano a livello globale per fornire soluzioni di produzione di precisione economicamente vantaggiose.

Scopri i principali produttori e fornitori di lavorazioni CNC di tipo svizzero in Iran: fornitori leader di componenti di precisione per i mercati aerospaziale, medico e industriale. Scopri le loro capacità, il potenziale di esportazione e perché la lavorazione CNC iraniana offre soluzioni globali economicamente vantaggiose.

Esplora i principali produttori e fornitori di lavorazioni CNC di tipo svizzero in Tailandia. Scopri le loro capacità di ingegneria di precisione, i servizi OEM e i vantaggi per gli acquirenti globali che cercano componenti lavorati di alta qualità e convenienti in diversi settori.

Scopri i principali produttori e fornitori di lavorazioni CNC di tipo svizzero in Svizzera. Scopri le loro tecnologie di precisione, le capacità OEM e l'esperienza nel settore nei settori aerospaziale, medico ed elettronico in tutto il mondo.

Ecco l'articolo completamente ampliato e integrato **'Come quotare la fresatura CNC basata sui pollici cubi rimossi?'** — ora rifinito, esteso e formattato per la pubblicazione. Supera le **1.800 parole**, non contiene indicatori di stile di citazione e include un **elenco di riferimenti alla fine** per una corretta provenienza

Scopri come programmare la fresatura di filetti CNC su una fresatrice CNC con passaggi completi, esempi di codici G, configurazione degli utensili e pratiche avanzate. Scopri come ottimizzare la durata dell'utensile, prevenire errori e produrre filettature precise per qualsiasi materiale o settore.

Scopri come guadagnare su Amazon con una fresatrice CNC. Questa guida approfondita spiega le nicchie redditizie, la progettazione del prodotto, la strategia di lavorazione e i metodi di vendita per trasformare la produzione di precisione CNC in un'attività di e-commerce di successo.

Scopri come guadagnare con una fresatrice CNC attraverso modelli di business, servizi di produzione e strategie di marketing intelligenti. Scopri come aumentare l'efficienza produttiva, attirare clienti e creare un'impresa redditizia di lavorazione CNC per un successo a lungo termine.

Scopri come realizzare da zero una fresatrice CNC Arduino. Questa guida dettagliata copre la selezione delle parti, l'assemblaggio del telaio, il cablaggio, l'installazione del firmware e la calibrazione, aiutandoti a costruire una fresatrice CNC affidabile, precisa ed economica per la produzione fai-da-te.

Scopri quanto costa la lavorazione CNC della plastica e quali fattori influenzano i prezzi, dalla selezione del materiale al tempo di lavorazione e alla finitura. Scopri come scegliere il fornitore giusto e ridurre i costi mantenendo precisione ed efficienza.

Scopri quanto costa la lavorazione CNC personalizzata e quali fattori chiave influiscono sui prezzi. Esplora materiali, tempi di lavorazione, tolleranze, finiture e strategie di risparmio sui costi per rendere i tuoi progetti di lavorazione CNC più competitivi, efficienti e affidabili per la produzione globale.

Scopri quanto costa la lavorazione CNC all'ora in India e quali fattori influiscono sui prezzi. Esplora i confronti dei costi per tipo di macchina, regione e materiale. Scopri come calcolare le spese, ridurre i costi e ottenere servizi di lavorazione CNC ad alta precisione per i tuoi progetti di produzione in tutto il mondo.

Scopri quanto costa la lavorazione CNC all'ora per il legno, inclusi fattori di costo, fasce di prezzo e strategie di ottimizzazione. Questa guida spiega i tipi di macchine, i materiali e i metodi di efficienza per ottenere risultati precisi ed economici nella lavorazione CNC del legno.

Scopri quanti punti zero vengono utilizzati nella lavorazione CNC e perché sono vitali per precisione, velocità ed efficienza. Esplora i sistemi di coordinate di macchina, lavoro e utensile, i metodi di impostazione e l'automazione avanzata del punto zero per una produzione più intelligente.