Dall'idea al prodotto pronto per il mercato, le nostre soluzioni NPI rendono ogni fase più semplice e veloce.

Scopri come aiutiamo

Visualizzazioni: 222 Autore: Domani Ora di pubblicazione: 2025-12-15 Origine: Sito

Menù Contenuto

● Comprendere la lavorazione CNC

● I potenziali pericoli nella lavorazione CNC

>> 1. Lesioni fisiche dovute a parti in movimento

>> 2. Trucioli volanti e detriti ad alta velocità

>> 3. Guasti elettrici e meccanici

>> 4. Esposizione a liquidi refrigeranti ed agenti chimici

>> 5. Rischi ergonomici e legati alla fatica

● Misure di sicurezza per la lavorazione CNC

>> 1. Formazione completa degli operatori

>> 2. Sistemi di protezione e interblocco della macchina

>> 3. Dispositivi di protezione individuale (DPI)

>> 5. Pulizie e progettazione dello spazio di lavoro

● Il ruolo dell'automazione e delle nuove tecnologie

● Costruire una cultura della sicurezza

● Standard legali e conformità normativa

● Considerazioni ambientali e di sostenibilità

● Pianificazione della risposta alle emergenze

● Il futuro della sicurezza CNC

>> 1. Quali sono gli infortuni più comuni legati alla lavorazione CNC?

>> 2. La lavorazione CNC è più sicura della lavorazione manuale?

>> 3. Come posso rendere più sicura la mia officina CNC?

>> 4. Cosa devo fare in caso di emergenza del CNC?

>> 5. Le macchine CNC sono pericolose per l'ambiente?

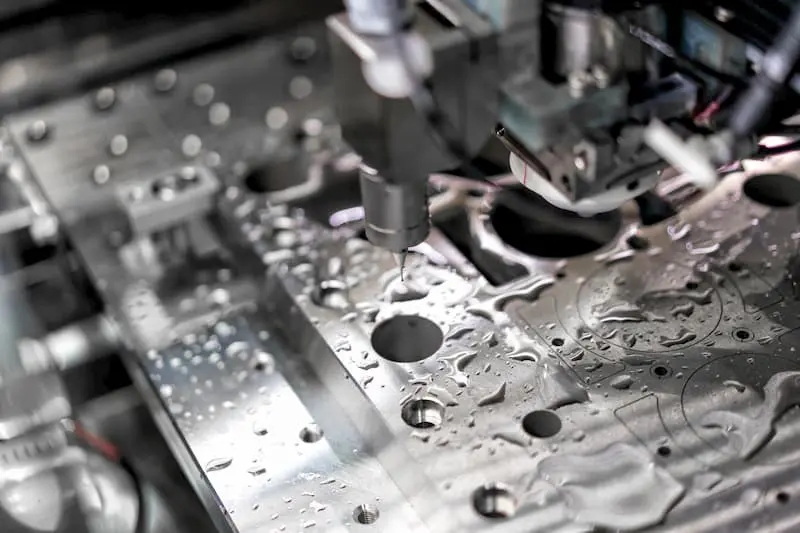

La lavorazione a controllo numerico computerizzato (CNC) è il cuore della produzione moderna. Combina precisione, efficienza e ripetibilità, trasformando le materie prime in componenti meticolosamente realizzati utilizzati in quasi tutti i settori industriali. Dall'industria aerospaziale e automobilistica all'elettronica e alle apparecchiature mediche, la lavorazione CNC alimenta la produzione globale.

Tuttavia, dietro la sua precisione si nasconde un potere immenso. Le macchine CNC funzionano con utensili da taglio, tensioni e forze ad alta velocità che, sebbene controllati dalla programmazione, possono causare gravi danni se mal gestiti. Quindi, la lavorazione CNC è pericolosa? La risposta veritiera è che può esserlo, ma il livello di pericolo dipende in gran parte dalla formazione, dalle condizioni delle apparecchiature, dalla progettazione del sistema e dalla disciplina sul posto di lavoro.

Questo articolo fornisce un esame completo dei rischi della lavorazione CNC, delle pratiche di sicurezza, delle tutele tecnologiche e degli standard operativi. Ha lo scopo di aiutare lavoratori, manager e ingegneri a capire come bilanciare produttività e sicurezza nei moderni ambienti di lavorazione.

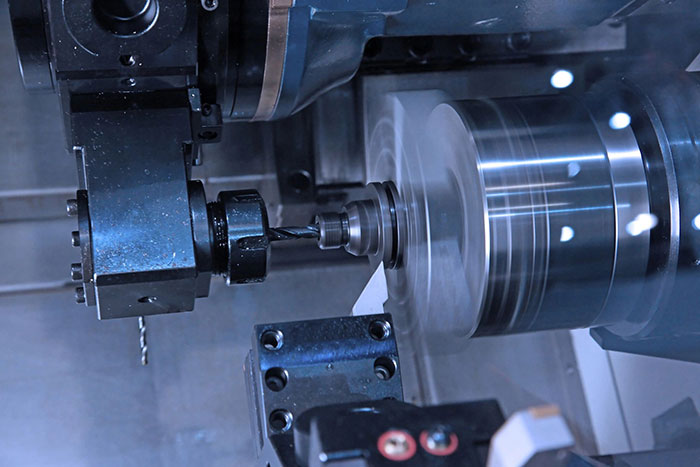

La lavorazione CNC si riferisce al controllo automatizzato delle macchine utensili tramite istruzioni basate su computer. La macchina legge i dati codificati, spesso dal codice G, ed esegue i comandi con estrema precisione. Può tagliare, fresare, girare, forare o macinare materiali in forme precise.

Uno dei principali vantaggi dei sistemi CNC è la ripetibilità. Una volta testato e verificato, un programma può produrre parti identiche in modo coerente. L'automazione riduce l'interazione fisica umana con strumenti pericolosi, ma ciò non elimina tutti i rischi. L'installazione, l'ispezione, gli errori di programmazione e la manutenzione espongono ancora gli operatori a potenziali pericoli.

La complessità di queste macchine significa anche che la sicurezza dipende non solo dalla vigilanza dell'operatore ma anche dall'integrità della programmazione, dalla progettazione meccanica e dalla calibrazione del sistema. Un piccolo errore software o un guasto meccanico possono creare movimenti pericolosi e involontari in pochi secondi.

Sebbene la sofisticazione tecnologica aumenti la sicurezza, i pericoli persistono. Comprendere questi rischi aiuta i lavoratori a prepararsi e a rispondere in modo efficace.

Le macchine CNC funzionano a velocità di rotazione elevate, spesso superiori a decine di migliaia di giri al minuto. Se un pezzo non viene bloccato correttamente, può spostarsi e volare attraverso l'area di lavoro con forza letale.

Gli operatori possono subire tagli, fratture o amputazioni se qualsiasi parte del corpo entra in contatto con strumenti rotanti o componenti in movimento. Anche una momentanea disattenzione, come ad esempio entrare in una macchina in funzione per eliminare i trucioli, può provocare lesioni catastrofiche. Per questo motivo, le protezioni di sicurezza, le porte interbloccate e gli arresti automatici sono caratteristiche obbligatorie nella maggior parte delle configurazioni CNC.

La lavorazione CNC genera trucioli fini, scintille e schegge che possono causare lesioni agli occhi o alla pelle. I trucioli di alluminio e ottone possono diventare taglienti come rasoi, mentre i trucioli di acciaio possono rimanere caldi e incastrarsi nelle superfici o negli indumenti. Senza DPI adeguati, gli operatori rischiano lesioni corneali, contusioni o ustioni.

I deflettori dei trucioli e le macchine completamente chiuse sono progettati per contenere i detriti, ma anche piccole perdite possono essere pericolose, soprattutto durante il taglio ad alte velocità.

I sistemi CNC combinano sottosistemi elettrici e meccanici ad alta potenza. Circuiti sovraccarichi, isolamento danneggiato o messa a terra inadeguata possono causare scosse elettriche o incendi. Guasti meccanici, come lo squilibrio del mandrino o il guasto del portautensile, possono provocare improvvisi scoppi di forza.

I cuscinetti usurati o gli assi non lubrificati in modo corretto creano vibrazioni irregolari, che potrebbero portare a incidenti della macchina. Tali incidenti non solo danneggiano macchinari costosi, ma mettono anche in pericolo gli operatori nelle vicinanze.

Refrigeranti e lubrificanti prolungano la durata dell'utensile e migliorano la finitura superficiale, ma introducono anche problemi di salute. L'esposizione a lungo termine alla nebbia può irritare le vie respiratorie, mentre il contatto con la pelle può provocare eruzioni cutanee o allergie. I liquidi di raffreddamento sottoposti a una manutenzione inadeguata possono ospitare batteri e rilasciare fumi sgradevoli o tossici.

L'uso di sistemi chiusi di circolazione del refrigerante, di filtraggio regolare e di guanti protettivi aiuta a ridurre al minimo questi rischi.

Nonostante l’automazione, gli operatori continuano a svolgere attività ripetitive, come caricare materiali o controllare le dimensioni. Stare in piedi per lunghi periodi, piegarsi per accedere agli interni della macchina o maneggiare parti pesanti può causare tensione e affaticamento alla schiena. Nel tempo, ciò può portare a disturbi muscoloscheletrici.

Inoltre, una concentrazione visiva prolungata sui display digitali e l’esposizione al rumore possono contribuire all’affaticamento degli occhi, allo stress e all’esaurimento mentale, ognuno dei quali aumenta la probabilità di errori.

Il funzionamento sicuro del CNC è un impegno a più livelli che comporta miglioramenti della progettazione, manutenzione preventiva, formazione e una rigorosa conformità procedurale.

Prima di toccare qualsiasi pannello di controllo, ogni operatore deve seguire una formazione su:

- Procedure di configurazione e avvio della macchina.

- Metodi di arresto di emergenza e lockout/tagout.

- Consapevolezza di base della programmazione.

- Riconoscimento del pericolo.

L'istruzione pratica abbinata alla conoscenza teorica crea consapevolezza situazionale. La riqualificazione periodica garantisce che i lavoratori rimangano aggiornati con gli standard in evoluzione e le innovazioni in materia di sicurezza.

Ogni macchina CNC dovrebbe includere porte di sicurezza interbloccate, garantendo che il mandrino si arresti automaticamente quando la porta viene aperta. Gli schermi trasparenti in policarbonato consentono agli operatori di visualizzare i processi senza esposizione a trucioli o spruzzi di refrigerante.

Rimuovere o disabilitare le guardie non è mai accettabile: crea condizioni non sicure e viola gli standard di conformità legale come OSHA 1910.212 negli Stati Uniti.

I DPI creano una barriera personale tra gli operatori e i pericoli. Il set standard comprende:

- Occhiali di sicurezza o schermi facciali per la protezione degli occhi.

- Guanti resistenti al taglio durante la movimentazione dei materiali (non durante il taglio attivo).

- Protezione dell'udito per ambienti ad alto decibel.

- Stivali con punta in acciaio e suola antiscivolo.

- Indumenti ignifughi per attività soggette a scintille.

Indossare costantemente i DPI è importante quanto selezionarne il tipo giusto.

Una macchina ben mantenuta è una macchina sicura. Le attività regolari includono:

- Controllo del bilanciamento del mandrino e dei sistemi di lubrificazione.

- Verifica dell'usura dell'utensile e dell'allineamento dell'attrezzatura.

- Ispezione di cavi e cablaggi per segni di surriscaldamento.

I registri di manutenzione e i sistemi di monitoraggio automatizzato aiutano a prevedere i guasti prima che si verifichino, riducendo i tempi di inattività e prevenendo gli incidenti.

Gli ambienti puliti riducono i rischi. I pavimenti scivolosi a causa del liquido refrigerante versato o dei trucioli metallici sparsi possono causare cadute. Un'illuminazione adeguata migliora la visibilità, mentre lo stoccaggio organizzato degli attrezzi previene lesioni accidentali.

Le aree di lavoro dovrebbero inoltre avere uscite di emergenza chiare, estintori e kit di pronto soccorso facilmente accessibili.

Le moderne macchine CNC sono sempre più dotate di sensori e intelligenza artificiale per rilevare anomalie. Questi sistemi 'intelligenti' possono:

- Misurare vibrazioni e temperatura in tempo reale.

- Rilevare l'usura o lo squilibrio dell'utensile.

- Arresta automaticamente le macchine in condizioni di sovraccarico.

Gli algoritmi di apprendimento automatico analizzano i dati operativi per prevedere le esigenze di manutenzione prima che si verifichi un problema.

Nel frattempo, i bracci robotici vengono sempre più abbinati a sistemi CNC per il carico e lo scarico dei pezzi. Riducendo la vicinanza umana ai mandrini in movimento, riducono drasticamente il rischio di lesioni.

La realtà aumentata (AR) e la realtà virtuale (VR) vengono utilizzate per ambienti di formazione virtuale, consentendo ai tirocinanti di simulare le operazioni delle macchine in modo sicuro prima di interagire con le macchine reali.

I programmi di sicurezza hanno successo solo se adottati a tutti i livelli organizzativi. La direzione deve dare l’esempio, incoraggiando i dipendenti a identificare i pericoli e segnalare comportamenti non sicuri.

Briefing settimanali sulla sicurezza, aggiornamenti dei bollettini e programmi di incentivi incoraggiano la consapevolezza. I lavoratori devono avere la certezza che la segnalazione dei pericoli porterà ad azioni correttive, non a punizioni.

Inoltre, incorporare le metriche di sicurezza negli indicatori chiave di prestazione (KPI) ne rafforza il valore insieme alla produttività. Una cultura della responsabilità garantisce che tutti comprendano che la sicurezza non è un optional: è l'eccellenza operativa.

Nella maggior parte dei paesi, gli ambienti di lavorazione sono regolati dalle autorità preposte alla sicurezza sul lavoro. Negli Stati Uniti, le normative OSHA riguardano la protezione delle macchine, gli standard elettrici e l'utilizzo dei DPI. Gli standard ISO 23125 e ISO 16090 stabiliscono le linee guida internazionali per la sicurezza delle macchine per il taglio dei metalli.

I datori di lavoro sono responsabili della conformità, della formazione dei lavoratori e della comunicazione dei rischi. Il mancato rispetto degli standard può comportare citazioni o azioni legali e, cosa ancora più importante, mettere a rischio la vita dei lavoratori.

Le valutazioni del rischio dovrebbero essere eseguite ogni volta che viene introdotto un nuovo macchinario, processo o materiale. Queste valutazioni identificano possibili punti di esposizione e guidano l’implementazione di misure di salvaguardia specifiche.

Oltre alla sicurezza dell’operatore, la lavorazione CNC ha anche implicazioni ambientali. Lo smaltimento improprio dei liquidi refrigeranti o dei trucioli può danneggiare gli ecosistemi. I produttori lungimiranti ora adottano pratiche di lavorazione sostenibili, come:

- Riciclaggio dei trucioli metallici e riutilizzo dei liquidi refrigeranti.

- Utilizzo di fluidi da taglio biodegradabili.

- Riduzione del consumo energetico attraverso la pianificazione intelligente.

Questi sforzi proteggono sia i lavoratori che il pianeta, allineando la sicurezza alla sostenibilità.

Non importa quanto sia sicura l'operazione, possono comunque verificarsi incidenti. Le strutture devono essere dotate di protocolli di emergenza che coprano:

- Incendi elettrici o refrigeranti.

- Intrappolamento della macchina o guasto meccanico.

- Fuoriuscite di prodotti chimici.

- Interruzioni di corrente.

Piani di risposta rapida, combinati con esercitazioni periodiche, preparano i dipendenti ad agire con decisione. Ogni stazione CNC dovrebbe includere un pulsante di arresto di emergenza chiaramente visibile e facilmente raggiungibile.

Il futuro della sicurezza CNC risiede nell’integrazione, combinando automazione, analisi predittiva e progettazione incentrata sull’uomo. I sensori intelligenti continueranno ad evolversi, creando sistemi di sicurezza a circuito chiuso in grado di rilevare i problemi prima che si aggravino.

Inoltre, i gemelli digitali, ovvero repliche virtuali di macchine, consentono agli ingegneri di simulare operazioni nel mondo reale e identificare potenziali zone di pericolo prima dell’implementazione fisica. Questi progressi promettono non solo una maggiore produttività ma anche livelli di sicurezza senza precedenti.

La lavorazione CNC, sebbene intrinsecamente potente e complessa, non deve essere pericolosa. La chiave sta nella conoscenza, nella disciplina e nella prevenzione. Attraverso una formazione approfondita, una manutenzione diligente, dispositivi di protezione e tecnologie all’avanguardia, i luoghi di lavoro possono eliminare la maggior parte dei rischi.

La sicurezza non dovrebbe mai essere reattiva. Deve essere integrato nel processo, rafforzato attraverso la formazione continua e supportato dalla cultura aziendale. Con la giusta mentalità e infrastruttura, la lavorazione CNC rimane uno dei metodi più sicuri ed efficienti della produzione moderna.

Le lesioni tipiche includono lacerazioni, ustioni, danni agli occhi causati da scheggiature e sforzi dovuti alla movimentazione manuale. I casi più gravi riguardano l'impigliamento o l'elettrocuzione, solitamente dovuti a negligenza o all'evitare le funzioni di sicurezza.

SÌ. La lavorazione CNC riduce significativamente il contatto diretto tra lavoratori e strumenti. La lavorazione manuale richiede un controllo pratico costante, mentre i sistemi CNC automatizzano i movimenti pericolosi. Tuttavia, errori di configurazione o scarsa manutenzione possono comunque causare incidenti.

Fornire una formazione completa, installare protezioni interbloccate, mantenere i pavimenti puliti e ispezionare regolarmente le macchine. Utilizzare DPI di alta qualità e implementare una politica di blocco/tagout durante la manutenzione.

Premere immediatamente l'arresto di emergenza, liberare l'area e seguire i protocolli di emergenza aziendali. Segnalare tempestivamente gli incidenti per le indagini per prevenire eventi simili.

Ciò può accadere se i liquidi refrigeranti o i rifiuti metallici vengono gestiti in modo improprio. Il riciclaggio responsabile del refrigerante, la raccolta dei trucioli e i sistemi di ventilazione riducono notevolmente i danni ambientali.

La lavorazione CNC è costosa? Questa guida dettagliata analizza ogni fattore che influenza i costi del CNC, dai materiali e tempo macchina alle tolleranze e al volume di produzione, offrendo al contempo strategie esperte per ridurre le spese e massimizzare l'efficienza produttiva.

Questo articolo approfondito esplora se la lavorazione CNC è pericolosa, descrivendo nel dettaglio i potenziali pericoli, le misure di sicurezza critiche, l'automazione avanzata e le migliori pratiche degli operatori. Copre anche gli standard normativi, la sostenibilità e include domande frequenti complete sulla gestione della sicurezza CNC.

Questo articolo completo esamina se la lavorazione CNC si qualifica come lavoro da colletto blu. Traccia la storia, le competenze e l'istruzione del ruolo, evidenziandone l'evoluzione in una professione dei colletti grigi che fonde artigianato, tecnologia e competenza digitale nella produzione moderna.

Questo articolo esplora se la lavorazione CNC è un mestiere in via di estinzione. Lo studio conclude che, lungi dallo scomparire, la lavorazione CNC si sta evolvendo con l’automazione, l’intelligenza artificiale e l’integrazione dell’Industria 4.0. Il commercio rimane vitale per la produzione globale, offrendo opportunità durature di innovazione e carriere qualificate.

Questa guida completa spiega come avviare e far crescere un'attività di lavorazione CNC: dalla pianificazione, finanziamento e selezione delle attrezzature al marketing, automazione e sostenibilità. Impara le strategie degli esperti per costruire un'azienda manifatturiera di precisione redditizia nel mercato competitivo di oggi.

Esplora i principali produttori e fornitori di servizi di fresatura CNC della Corea del Sud. Scopri la loro tecnologia, competenza e settori serviti. Ideale per OEM, grossisti e partner che cercano ingegneria di precisione e soluzioni di lavorazione personalizzate di alta qualità.

Scopri perché il Portogallo sta emergendo come leader tra i produttori e i fornitori di servizi di fresatura CNC. Esplora le sue principali aziende di lavorazione meccanica, le tecnologie di precisione e le collaborazioni OEM globali che forniscono componenti convenienti e di alta qualità per le industrie di tutto il mondo.

Esplora i principali produttori e fornitori di servizi di fresatura CNC in Italia. Scopri la loro competenza tecnica, le aziende chiave, le capacità del settore e perché gli OEM globali si affidano alla lavorazione CNC italiana per precisione, innovazione e opportunità di partnership a lungo termine.

Uno sguardo approfondito su come la fresatura CNC sta trasformando la produzione negli Stati arabi. Questo articolo esplora i principali produttori e fornitori di servizi di fresatura CNC, le loro tecnologie, sfide, partnership e il ruolo crescente della lavorazione meccanica di precisione nella strategia industriale regionale.

Scopri i principali produttori e fornitori di servizi di fresatura CNC in Francia. Esplora la loro tecnologia, gli standard di qualità, le collaborazioni internazionali e i vantaggi del settore per la produzione di componenti di precisione e le partnership di produzione OEM.

Esplora i 10 migliori produttori di lavorazioni CNC di prototipi in Cina. Con la partecipazione di Shenzhen Feifan Hardware & Electronics Co., Ltd., questa guida dettagliata illustra i loro punti di forza, le capacità e il motivo per cui le aziende cinesi di lavorazione CNC sono leader nell'innovazione globale e nella produzione di precisione.

Scopri i 10 principali produttori di lavorazioni CNC di precisione in Cina, evidenziando i loro punti di forza, tecnologie e capacità OEM. Con Shenzhen Feifan Hardware & Electronics Co., Ltd. come leader, questa guida aiuta gli acquirenti globali a trovare partner CNC affidabili per progetti di ingegneria di precisione.

Esplora i 10 principali produttori di lavorazioni CNC personalizzate in Cina, guidati da Shenzhen Feifan Hardware & Electronics Co., Ltd. Scopri i punti di forza, le capacità e gli standard di qualità di ciascuna azienda per trovare il partner ideale per la lavorazione CNC per i tuoi progetti OEM personalizzati.

I principali produttori cinesi di lavorazioni CNC rapide, guidati da Shenzhen Feifan Hardware & Electronics Co., Ltd., sono leader mondiali in termini di precisione, qualità e velocità. Questo articolo esamina le 10 principali aziende che guidano il futuro della produzione rapida della Cina attraverso l'innovazione e la tecnologia CNC avanzata.

Esplora i 10 principali produttori di servizi di incisione laser in Cina, tra cui il leader del settore Shenzhen Feifan Hardware & Electronics Co., Ltd. Scopri le capacità, la personalizzazione OEM e i fattori chiave per scegliere il miglior partner di incisione laser per la tua attività.

Questa guida dettagliata spiega ogni passaggio per l'impostazione di un tornio CNC: dalla preparazione e montaggio del pezzo all'attrezzaggio, programmazione, test e manutenzione. Ideale per gli operatori che cercano precisione, sicurezza ed efficienza nelle operazioni di tornitura CNC.

Impara passo dopo passo come realizzare un programma di tornitura CNC in hindi. Comprendere i codici G, i codici M, i cicli di sgrossatura e finitura e le tecniche avanzate per la lavorazione di precisione. Perfetto per studenti, macchinisti e principianti di lingua hindi nel funzionamento CNC.

Questa guida dettagliata spiega passo dopo passo come costruire un tornio CNC, dalla progettazione meccanica all'integrazione elettronica e alla configurazione del software. Copre calibrazione, manutenzione, sicurezza e risoluzione dei problemi, offrendo una tabella di marcia completa sia per ingegneri che per hobbisti.

Questa guida estesa spiega in modo approfondito come bloccare la velocità e l'avanzamento nei torni CNC Fanuc utilizzando parametri, codici M personalizzati, logica ladder e protezione tramite password. Fornisce istruzioni dettagliate, consigli per la risoluzione dei problemi e best practice per ottenere maggiore stabilità del processo e controllo di qualità.

Questa guida completa spiega come eseguire la tornitura eccentrica su macchine CNC, coprendo impostazione, programmazione, bilanciamento, attrezzaggio, ispezione e sicurezza. Include esempi, suggerimenti per la risoluzione dei problemi e domande frequenti per aiutare gli operatori a realizzare operazioni di lavorazione eccentrica precise e prive di vibrazioni.