จากแนวคิดไปจนถึงผลิตภัณฑ์ที่พร้อมออกสู่ตลาด โซลูชัน NPI ของเราทำให้ทุกขั้นตอนง่ายขึ้นและเร็วขึ้น

ค้นพบวิธีที่เราช่วยเหลือ

จำนวนผู้เข้าชม: 222 ผู้แต่ง: พรุ่งนี้ เวลาเผยแพร่: 28-01-2026 ที่มา: เว็บไซต์

เมนูเนื้อหา

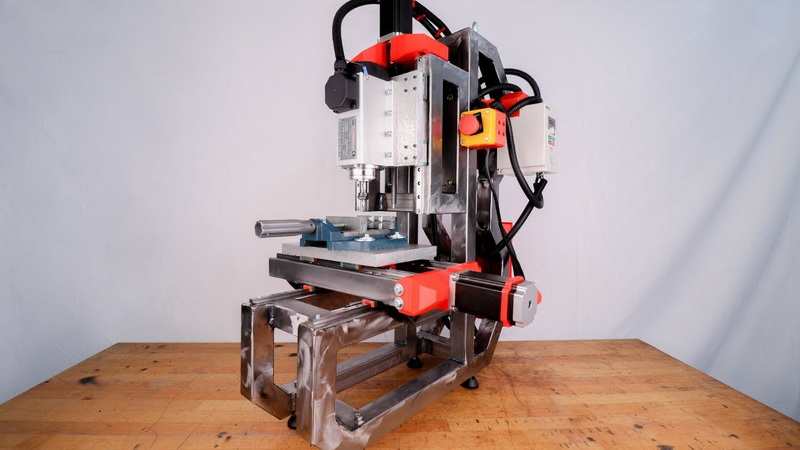

ทำความเข้าใจกับแนวคิดเครื่องกัด CNC

ข้อได้เปรียบที่สำคัญของเครื่องกัด CNC Arduino

ส่วนประกอบและวัสดุที่คุณต้องการ

- 3. เครื่องมือและอุปกรณ์เสริม

การออกแบบและสร้างโครงเครื่องกล

การกำหนดค่าซอฟต์แวร์ควบคุม CNC

ปัญหาทั่วไปและคำแนะนำในการแก้ไขปัญหา

การอัพเกรดเครื่องกัด CNC ของคุณ

- 1. Arduino ควบคุมเครื่องกัด CNC อย่างไร

- 2. ฉันสามารถตัดวัสดุใดด้วยเครื่องกัด CNC แบบโฮมเมดได้?

- 3. เครื่องกัด CNC ที่ใช้ Arduino มีความแม่นยำเพียงใด

- 4. เครื่องมือซอฟต์แวร์ใดบ้างที่แนะนำสำหรับการออกแบบและควบคุม CNC?

- 5. ฉันสามารถอัพเกรดเครื่องของฉันหลังจากสร้างมันขึ้นมาได้หรือไม่?

อาคารอัน เครื่องกัด CNC Arduino เป็นวิธีที่น่าตื่นเต้นและราคาไม่แพงในการสำรวจการผลิตที่ควบคุมด้วยคอมพิวเตอร์ที่บ้าน ไม่ว่าคุณจะเป็นวิศวกร นักศึกษา หรือผู้ชื่นชอบงาน DIY ที่กำลังสร้างสรรค์ผลงานด้วยตัวเอง ระบบ CNC มอบประสบการณ์ตรงเกี่ยวกับกลไก อิเล็กทรอนิกส์ และการเขียนโปรแกรม CNC

ในคู่มือฉบับสมบูรณ์นี้ คุณจะได้เรียนรู้ทุกอย่างตั้งแต่การเลือกส่วนประกอบที่เหมาะสมและการออกแบบโครงสร้างไปจนถึงการตั้งโปรแกรมและการสอบเทียบ ในตอนท้ายคุณจะสามารถสร้างระบบการทำงานที่สมบูรณ์ได้ เครื่องกัด CNC ขับเคลื่อนโดย Arduino ที่สามารถตัด เจาะ และแกะสลักได้อย่างแม่นยำ

เครื่องกัด CNC จะทำให้กระบวนการกัดมาตรฐานเป็นไปโดยอัตโนมัติโดยใช้การควบคุมเชิงตัวเลขของคอมพิวเตอร์ แทนที่จะใช้งานเครื่องจักรด้วยตนเอง ซอฟต์แวร์คอมพิวเตอร์จะแปลการออกแบบเป็น G-code ซึ่งจะสั่งเครื่องจักรถึงวิธีการเคลื่อนย้ายแกนที่ขับเคลื่อนด้วยมอเตอร์

การกำหนดค่าทั่วไปส่วนใหญ่ประกอบด้วยแกนเชิงเส้นตรงสามแกน:

- แกน X สำหรับการเคลื่อนที่ซ้ายและขวา

- แกน Y สำหรับการเคลื่อนที่ไปข้างหน้าและข้างหลัง

- แกน Z สำหรับการเคลื่อนที่ในแนวตั้งของแกนหมุนหรือเครื่องมือตัด

ในงานสร้างขั้นสูงบางงาน คุณสามารถเพิ่มแกนหมุนที่สี่หรือห้าสำหรับรูปร่างที่ซับซ้อนได้ แต่สำหรับโปรเจ็กต์ที่ใช้ Arduino การตั้งค่าแบบสามแกนจะใช้งานได้จริงมากกว่าและจัดการได้ง่ายกว่า เมื่อเครื่อง CNC ของคุณตีความ G-code เครื่องจะขับเคลื่อนมอเตอร์อย่างแม่นยำเพื่อขจัดวัสดุทีละชั้น ทำให้เกิดแบบจำลองหรือชิ้นส่วนคุณภาพระดับมืออาชีพ

แม้จะเปรียบเทียบกับเครื่องจักรเชิงพาณิชย์ เครื่องกัด Arduino CNC ที่ผลิตเองที่บ้านก็มีข้อดีหลายประการ:

- ต้นทุนต่ำ: คุณสามารถสร้างระบบ CNC ขนาดเล็กที่มีประสิทธิภาพได้ในราคาเพียงเศษเสี้ยวของอุปกรณ์อุตสาหกรรม

- การออกแบบที่กำหนดเอง: คุณสามารถปรับขนาดเตียง ประเภทมอเตอร์ และกำลังของแกนหมุนได้ตามความต้องการของคุณ

- คุณค่าทางการศึกษา: กระบวนการนี้ช่วยเพิ่มความเข้าใจเกี่ยวกับเมคคาทรอนิกส์ การออกแบบ CAD/CAM และระบบอัตโนมัติ

- ความยืดหยุ่นในการซ่อมแซมและอัปเกรด: เนื่องจากคุณสร้างมันขึ้นมาเอง การเปลี่ยนหรืออัปเกรดส่วนประกอบจึงเป็นเรื่องง่าย

- ระบบนิเวศแบบโอเพ่นซอร์ส: ซอฟต์แวร์ Arduino และ GRBL นั้นฟรี รองรับอย่างกว้างขวาง และเข้ากันได้กับเครื่องมือเสริมมากมาย

คุณลักษณะเหล่านี้ทำให้เครื่องกัด CNC Arduino เป็นจุดเริ่มต้นที่เหมาะสำหรับทุกคนที่ต้องการทดลองการผลิตแบบดิจิทัล

ก่อนที่คุณจะเริ่มประกอบเครื่องกัด CNC ให้รวบรวมส่วนประกอบที่จำเป็นทั้งหมด การเลือกวัสดุที่เหมาะสมช่วยให้มั่นใจถึงความทนทาน ความมั่นคง และความแม่นยำในกระบวนการตัด

- บอร์ด Arduino Uno – ทำงานเป็นสมองควบคุมของ CNC ของคุณ

- CNC Shield (v3) – กระจายสัญญาณจาก Arduino ไปยังสเต็ปเปอร์ไดรเวอร์และการเชื่อมต่อมอเตอร์

- สเต็ปเปอร์ไดรเวอร์ A4988 หรือ DRV8825 – ควบคุมกระแสที่ไปยังสเต็ปเปอร์มอเตอร์

- สเต็ปเปอร์มอเตอร์ NEMA 17 หรือ NEMA 23 – ขับเคลื่อนแต่ละแกน เลือกแรงบิดตามขนาดเครื่อง

- แหล่งจ่ายไฟ DC 12V–24V – ให้พลังงานแก่ทั้งมอเตอร์และอุปกรณ์อิเล็กทรอนิกส์ Arduino

- ลิมิตสวิตช์ – กำหนดขอบเขตการเคลื่อนที่ของแกนและป้องกันความเสียหาย

- โมดูลรีเลย์ – ควบคุมการทำงานของสปินเดิลหรือน้ำหล่อเย็นจากคำสั่ง G-code

- โครงสร้างโครง – สามารถทำจากโครงอะลูมิเนียม ท่อเหล็ก หรือไม้อัดก็ได้ ขึ้นอยู่กับราคาและน้ำหนัก

- ลีดสกรู ข้อต่อ และแท่ง – แปลงการเคลื่อนที่แบบหมุนจากมอเตอร์ให้เป็นการเคลื่อนที่เชิงเส้น

- ตลับลูกปืนและรางเชิงเส้น – รับประกันการเคลื่อนที่ที่ราบรื่นและไร้การเสียดสีของแต่ละแกน

- มอเตอร์แกนหมุนหรือเครื่องมือโรตารี่ (เช่น เดรเมล) – สำหรับงานตัดหรือแกะสลัก

- แท่นทำงานหรือแท่น – บริเวณที่คุณจับยึดวัสดุระหว่างการกัด

- ไขควง กุญแจอัลเลน และประแจ

- หัวแร้งสำหรับต่อสายไฟ

- เครื่องมือวัด (ไม้บรรทัด, คาลิปเปอร์แบบดิจิตอล)

- อุปกรณ์นิรภัย เช่น ถุงมือ และแว่นตา

เมื่อชิ้นส่วนทั้งหมดเหล่านี้ได้รับการจัดระเบียบ คุณก็พร้อมที่จะออกแบบเฟรมและเริ่มประกอบเครื่อง CNC ของคุณ

เฟรมเป็นรากฐานของเครื่องกัดซีเอ็นซีของคุณ โครงสร้างที่ไม่มั่นคงหรือไม่สมดุลทำให้เกิดการสั่นสะเทือนและสูญเสียความแม่นยำในระหว่างการตัด

ทำตามขั้นตอนเหล่านี้ขณะออกแบบ:

1. เลือกความแข็งแรงของวัสดุ: แนะนำให้ใช้โปรไฟล์อลูมิเนียม (รุ่น 2020 หรือ 2040) สำหรับความแข็งแกร่งและน้ำหนักเบาในการประกอบ

2. การวางแผนขนาด: ตัดสินใจเลือกพื้นที่ทำงานของคุณ ตัวอย่างเช่น CNC เดสก์ท็อปขนาดเล็กอาจมีระยะยุบ 300 x 200 x 60 มม.

3. วิธีการต่อไม้: ใช้สกรูและขายึดมุมสำหรับโครงสร้างเฟรมที่ปรับได้

4. การจัดแนวแกน: ให้แต่ละแกนตั้งฉากกับแกนอื่นๆ เพื่อลดข้อผิดพลาดของเส้นทางเครื่องมือ

หลังจากที่คุณสร้างเฟรมแล้ว ให้ติดรางเชิงเส้นสำหรับการเคลื่อนที่ X, Y และ Z ติดตั้งลีดสกรูหรือสายพานขับเคลื่อนเพื่อถ่ายโอนการเคลื่อนไหว ตรวจสอบการเคลื่อนไหวที่ราบรื่นโดยการหมุนสกรูด้วยตนเอง และตรวจดูให้แน่ใจว่าไม่มีการผูกมัดใดๆ เกิดขึ้น

ระบบการเคลื่อนไหวของคุณแปลงคำสั่งดิจิทัลให้เป็นการเคลื่อนไหวทางกล แต่ละแกนใช้สเต็ปเปอร์มอเตอร์หนึ่งตัวที่เชื่อมต่อกับลีดสกรูหรือสายพานไทม์มิ่ง

- สำหรับระบบลีดสกรู ให้เชื่อมต่อมอเตอร์เข้ากับสกรูผ่านข้อต่อแบบยืดหยุ่น ลีดสกรูให้ความแม่นยำและแรงบิดสูงแต่มีความเร็วต่ำกว่าเล็กน้อย

- สำหรับระบบขับเคลื่อนด้วยสายพาน ให้ใช้รอกและสายพาน GT2 เพื่อการเคลื่อนไหวที่เร็วขึ้นแต่มีความแม่นยำน้อยกว่าเล็กน้อย

เพื่อปรับปรุงความแม่นยำ ให้ติดตั้งน็อตป้องกันฟันเฟือง ซึ่งจะขจัดช่องว่างระหว่างเกลียวสกรูและน็อต เพื่อป้องกันการเล่นที่ไม่พึงประสงค์ระหว่างการเปลี่ยนทิศทาง

ปรับเทียบระยะการเดินทางด้วยตนเองโดยการจ็อกกิ้งแต่ละแกนผ่านโค้ด Arduino พื้นฐานหรือคำสั่ง G-code ก่อนที่จะเชื่อมต่อกับซอฟต์แวร์ CNC

ตอนนี้ได้เวลาเชื่อมต่อเครื่องกัด Arduino CNC ด้วยระบบอิเล็กทรอนิกส์แล้ว

1. ใส่ชีลด์ CNC ลงบนบอร์ด Arduino

2. เสียบไดรเวอร์สเต็ปเปอร์เข้ากับซ็อกเก็ตชีลด์

3. ต่อมอเตอร์แต่ละตัวเข้ากับขั้วต่อที่เหมาะสม (X, Y, Z)

4. เชื่อมต่อลิมิตสวิตช์เข้ากับพินอินพุตชีลด์

5. เข้าร่วมเอาต์พุตบวกและลบของแหล่งจ่ายไฟเข้ากับกำลังไฟฟ้าของชีลด์

6. หรือเชื่อมต่อสปินเดิลผ่านรีเลย์เพื่อการควบคุมอัตโนมัติ

หลังจากเดินสายไฟเสร็จแล้ว ให้ตรวจสอบการเชื่อมต่อทั้งหมดสองครั้งเพื่อหลีกเลี่ยงการกลับขั้วหรือการลัดวงจร การเชื่อมต่อที่ผิดพลาดอาจทำให้บอร์ด Arduino หรือไดรเวอร์มอเตอร์เสียหายอย่างถาวร

เพื่อให้เครื่องของคุณทำงานได้ ให้ติดตั้งเฟิร์มแวร์ GRBL บน Arduino Uno GRBL เป็นเฟิร์มแวร์ควบคุมการเคลื่อนไหวแบบโอเพ่นซอร์สที่ช่วยให้สามารถกัด เจาะ และแกะสลักจากไฟล์ G-code ได้

ขั้นตอนในการติดตั้ง:

1. ดาวน์โหลดเวอร์ชันล่าสุดของ GRBL จากที่เก็บ GitHub

2. เปิด Arduino IDE และเพิ่ม GRBL เป็นไลบรารี

3. คอมไพล์และอัพโหลดไปยังบอร์ด Arduino ของคุณผ่านการเชื่อมต่อ USB

4. เมื่อเสร็จแล้ว ให้เปิดมอนิเตอร์อนุกรมเพื่อตรวจสอบว่า GRBL ตอบสนองอย่างถูกต้องกับข้อมูลเวอร์ชัน

GRBL แปลงคำสั่ง G-code ตามพิกัดให้เป็นพัลส์มอเตอร์ที่แม่นยำสำหรับสเต็ปเปอร์ไดรเวอร์ ทำให้เป็นเฟิร์มแวร์ที่มีประสิทธิภาพสูงสำหรับระบบ CNC ขนาดเล็ก

หลังจากติดตั้ง GRBL คุณจะต้องใช้ซอฟต์แวร์คอมพิวเตอร์เพื่อส่งคำสั่งและควบคุมเครื่องกัด CNC ของคุณ ตัวเลือกยอดนิยม ได้แก่ :

- Universal G-code Sender (UGS): อินเทอร์เฟซที่สะอาดตาและการควบคุมการจ็อกกิ้งแบบเรียลไทม์

- Candle: ใช้งานง่าย ทำงานร่วมกับ GRBL ได้ดี และรองรับการแสดงตัวอย่างภาพแบบเรียลไทม์

- การควบคุม OpenBuilds: เสนอการจัดการโปรไฟล์และการรองรับโพรบแบบสัมผัส

เชื่อมต่อเครื่อง CNC ของคุณกับพีซีผ่าน USB เปิดซอฟต์แวร์ และเลือกพอร์ต COM และอัตรารับส่งข้อมูลที่ถูกต้อง (โดยทั่วไปคือ 115200) จากนั้น โหลดไฟล์ G-code ตัวอย่าง และเขย่าแต่ละแกนเพื่อตรวจสอบทิศทางและการเคลื่อนไหวที่ถูกต้อง

ออกแบบโมเดลของคุณในซอฟต์แวร์ CAD เช่น Fusion 360 หรือ FreeCAD จากนั้นใช้คุณสมบัติ CAM เพื่อสร้าง G-code กระบวนการนี้เกี่ยวข้องกับ:

1. การเลือกทางเดินเครื่องมือให้ตรงกับการตัดของคุณ (รูปทรง หลุม การเจาะ ฯลฯ)

2. การระบุขนาดวัสดุและเส้นผ่านศูนย์กลางของเครื่องมือ

3. การตั้งค่าความเร็วแกนหมุน อัตราป้อน และความลึกของการตัด

4. ส่งออกไฟล์ G-code ที่เข้ากันได้กับรูปแบบ GRBL

เมื่อ G-code พร้อมแล้ว ให้ป้อนลงในซอฟต์แวร์ควบคุม CNC ของคุณ และทำการทดสอบแบบแห้งโดยไม่ต้องใช้วัสดุเพื่อให้แน่ใจว่าการเคลื่อนไหวปลอดภัยและแม่นยำ

การสอบเทียบช่วยให้การตั้งค่ากลไกและซอฟต์แวร์ทำงานสอดคล้องกัน ทำตามขั้นตอนนี้:

- เลื่อนแต่ละแกนไปยังขีดจำกัดด้วยตนเอง เพื่อตรวจสอบว่าสวิตช์หยุดทำงานถูกต้อง

- ปรับพารามิเตอร์ GRBL เช่น ขั้นตอน/มม. ความเร่ง และอัตราการป้อนโดยใช้คำสั่งการกำหนดค่า

- เริ่มต้นด้วยวัสดุเนื้ออ่อน เช่น MDF โฟม หรืออะคริลิค ก่อนที่จะเปลี่ยนเป็นโลหะ

- วัดระยะทางการเดินทางจริงเทียบกับระยะทางที่คาดหวัง และปรับแต่งตัวเลขการสอบเทียบจนกว่าผลลัพธ์จะตรงกัน

การสอบเทียบอย่างสม่ำเสมอช่วยให้ได้ผลลัพธ์ที่แม่นยำทุกครั้งที่เครื่องกัด CNC ของคุณทำงาน

เมื่อสร้างเครื่องกัด CNC ของคุณเอง คุณอาจประสบปัญหาต่างๆ เช่น:

- สเต็ปเปอร์มอเตอร์หยุดทำงาน: มักเกิดจากกระแสไฟฟ้าไม่เพียงพอหรือการตั้งค่าไมโครสเต็ปไม่ถูกต้อง

- การตัดไม่มั่นคง: ตรวจสอบสกรูหลวมหรือการสั่นสะเทือนในเฟรม

- สปินเดิลไม่ตอบสนอง: ตรวจสอบการเดินสายรีเลย์หรือการเชื่อมต่อสายไฟ

- ข้ามขั้นตอน: ลดอัตราการป้อนหรือเพิ่มขีดจำกัดกระแสของไดรเวอร์

การบำรุงรักษาตามปกติและการตรวจสอบความหนาแน่นของกลไกช่วยให้มั่นใจได้ถึงความน่าเชื่อถือในระยะยาว

เมื่อ CNC พื้นฐานของคุณใช้งานได้ คุณสามารถเพิ่มคุณสมบัติขั้นสูงเพื่อปรับปรุงประสิทธิภาพการผลิตได้:

- โพรบ Z อัตโนมัติ: สำหรับการตรวจจับจุดศูนย์ที่แม่นยำ

- ตัวควบคุมความเร็วแกนหมุน: ปรับ RPM โดยตรงผ่านซอฟต์แวร์

- เครื่องดูดควัน: ช่วยให้พื้นที่ทำงานสะอาดและปลอดภัย

- การเชื่อมต่อ Wi-Fi หรือ Bluetooth: ใช้อินเทอร์เฟซไร้สายเช่น ESP32

- โต๊ะหมุนแกนที่ 4: ช่วยให้สามารถแกะสลักแบบหมุนหรือตัดทรงกระบอกได้

การอัพเกรดเหล่านี้ทำให้เครื่องจักรของคุณมีประสิทธิภาพและความยืดหยุ่นระดับมืออาชีพ

ความปลอดภัยต้องมาก่อนเมื่อใช้งานอุปกรณ์ CNC ปฏิบัติตามกฎสำคัญเหล่านี้เสมอ:

- สวมแว่นตาป้องกันและหลีกเลี่ยงเสื้อผ้าที่หลวม

- วางมือให้ห่างจากแกนหมุนระหว่างการทำงาน

- รักษาพื้นที่ทำงานให้เป็นระเบียบเรียบร้อยด้วยการเดินสายไฟที่ปลอดภัยและไฟฟ้าที่ต่อลงดิน

- ใช้ปุ่มหยุดฉุกเฉินเพื่อปิดเครื่องทันที

- ถอดปลั๊กไฟก่อนเปลี่ยนเครื่องมือหรือทำงานเกี่ยวกับอุปกรณ์อิเล็กทรอนิกส์

การปฏิบัติตามขั้นตอนด้านความปลอดภัยจะช่วยป้องกันอุบัติเหตุและยืดอายุการใช้งานเครื่องจักรของคุณได้

การสร้างเครื่องกัด CNC Arduino เป็นวิธีที่ยอดเยี่ยมในการเรียนรู้ระบบอัตโนมัติ อิเล็กทรอนิกส์ และกลไกในโปรเจ็กต์เดียว กระบวนการอาจดูเหมือนมีรายละเอียด แต่แต่ละขั้นตอนตั้งแต่การสร้างเฟรมไปจนถึงการตั้งค่าเฟิร์มแวร์จะสอนทักษะการปฏิบัติ เมื่อเสร็จแล้ว เครื่องกัด CNC ของคุณสามารถกัดไม้ แกะสลักอะคริลิก หรือแม้แต่สร้างรูปร่างโลหะเบาสำหรับการใช้งานจริงได้

โครงการ DIY นี้ไม่เพียงแต่ประหยัดเงินเมื่อเทียบกับเครื่อง CNC เชิงพาณิชย์เท่านั้น แต่ยังเป็นรากฐานที่แข็งแกร่งสำหรับการสำรวจเทคโนโลยีการผลิตขั้นสูงอีกด้วย ด้วยการปรับแต่งและการอัพเกรดที่สร้างสรรค์อย่างสม่ำเสมอ เครื่องกัด Arduino CNC ของคุณสามารถพัฒนาเป็นเครื่องมือการผลิตดิจิทัลอเนกประสงค์ที่สามารถให้ผลลัพธ์ระดับมืออาชีพได้

ติดต่อเราเพื่อรับข้อมูลเพิ่มเติม!

Arduino รันเฟิร์มแวร์ GRBL ที่ตีความคำสั่ง G-code และส่งสัญญาณสเต็ปไปยังมอเตอร์ เพื่อควบคุมการเคลื่อนที่ที่แน่นอนตามแกน X, Y และ Z

คุณสามารถตัดวัสดุเนื้ออ่อน เช่น ไม้ MDF พลาสติก อะคริลิค บอร์ด PCB และแม้แต่อลูมิเนียมน้ำหนักเบา ขึ้นอยู่กับแรงบิดของสปินเดิลและคุณภาพของดอกตัด

เครื่องจักรที่ประกอบอย่างเหมาะสมพร้อมกลไกที่เสถียรและเฟิร์มแวร์ที่ปรับเทียบแล้วสามารถให้ความแม่นยำประมาณ 0.05 ถึง 0.1 มม. ซึ่งเพียงพอสำหรับงานอดิเรกหรืองานต้นแบบ

การผสมผสานซอฟต์แวร์ยอดนิยม ได้แก่ Fusion 360 สำหรับการออกแบบ, FreeCAD สำหรับการสร้างแบบจำลอง และ Universal G-code Sender หรือ Candle สำหรับการทำงานของ CNC และการปฏิบัติงาน

ใช่. คุณสามารถเพิ่มสเต็ปเปอร์มอเตอร์ที่แข็งแกร่งขึ้น ปรับปรุงคุณภาพสปินเดิล หรือแม้แต่รวมแกนเพิ่มเติมและคุณสมบัติระบบอัตโนมัติเข้าด้วยกันเมื่อเวลาผ่านไป

1. https://github.com/grbl/grbl

2. https://winder.github.io/ugs_website/

3. https://candle.software.informer.com/

4. https://www.autodesk.com/products/fusion-360

5. https://www.openbuilds.com

เรียนรู้วิธีค้นหาพิกัดสถานที่ทำงานสำหรับการตัดเฉือน CNC ด้วยวิธีการแบบแมนนวลและแบบอัตโนมัติ ค้นพบออฟเซ็ต G54–G59 การใช้โพรบแบบสัมผัส และแนวทางปฏิบัติที่ดีที่สุดในการรับรองความแม่นยำ ความแม่นยำ และความสามารถในการทำซ้ำในการผลิต CNC

ค้นพบวิธีการสวมเพลารูที่แม่นยำในการตัดเฉือน CNC เรียนรู้ประเภทของความพอดี ระบบพิกัดความเผื่อ ขั้นตอนการตัดเฉือน การตรวจสอบความแม่นยำ และการตรวจสอบการประกอบเพื่อให้ได้สมรรถนะทางกลที่สมบูรณ์แบบและความแม่นยำของมิติที่ทำซ้ำได้

เรียนรู้วิธีกำหนดขั้นตอน XY ในการตัดเฉือน CNC ด้วยวิธีการสอบเทียบ สูตร และตัวอย่างจริงที่สมบูรณ์ คู่มือโดยละเอียดนี้จะอธิบายวิธีการรับประกันการเคลื่อนไหวที่แม่นยำ ปรับปรุงความแม่นยำของมิติ และรักษาความสม่ำเสมอของเครื่องจักรในระยะยาว

คู่มือโดยละเอียดนี้จะอธิบายวิธีทำความสะอาดเครื่องหมายเครื่องมือตัดเฉือน CNC จากขอบเพล็กซีโดยใช้เทคนิคการขัด การขัดเงา การขัดด้วยเปลวไฟ และการขัดด้วยไอ เรียนรู้วิธีป้องกันข้อบกพร่องของขอบ ให้ได้ความคมชัดของแสง และรักษาพื้นผิวอะคริลิกที่กลึงด้วย CNC ที่สวยงาม

ค้นพบวิธีการทำให้เครื่องจักร CNC เป็นแบบอัตโนมัติเพื่อประสิทธิภาพ ความแม่นยำ และการประหยัดต้นทุนสูงสุด เรียนรู้เกี่ยวกับการบูรณาการหุ่นยนต์ เซ็นเซอร์ IoT ซอฟต์แวร์ที่ขับเคลื่อนด้วย AI และกลยุทธ์ขั้นตอนการทำงานเพื่อเปลี่ยนกระบวนการผลิตของคุณให้เป็นระบบการผลิตอัตโนมัติที่ขับเคลื่อนด้วยข้อมูล

ค้นพบผู้ผลิตและซัพพลายเออร์เครื่องจักร CNC ประเภทสวิสชั้นนำในทาจิกิสถาน เรียนรู้เกี่ยวกับความสามารถด้านวิศวกรรมที่มีความแม่นยำ การเติบโตของอุตสาหกรรม ความร่วมมือกับ OEM ในจีน และวิธีที่ทาจิกิสถานกลายเป็นศูนย์กลางเอเชียกลางสำหรับการผลิตส่วนประกอบ CNC ที่มีความแม่นยำสูง

ค้นพบผู้ผลิตและซัพพลายเออร์เครื่องจักร CNC ประเภทสวิสชั้นนำในอัฟกานิสถาน เรียนรู้เกี่ยวกับการเติบโตของอุตสาหกรรมในท้องถิ่น มาตรฐานคุณภาพ โอกาสของ OEM และวิธีที่เวิร์กช็อปในอัฟกานิสถานร่วมมือกันทั่วโลกเพื่อนำเสนอโซลูชันการผลิตที่มีความแม่นยำสูงและคุ้มค่า

ค้นพบผู้ผลิตและซัพพลายเออร์เครื่องจักรกลซีเอ็นซีประเภทสวิสชั้นนำในอิหร่าน ซึ่งเป็นผู้นำด้านการจัดหาส่วนประกอบที่มีความแม่นยำสำหรับตลาดการบินและอวกาศ การแพทย์ และอุตสาหกรรม เรียนรู้เกี่ยวกับความสามารถ ศักยภาพในการส่งออก และเหตุใดเครื่องจักร CNC ของอิหร่านจึงนำเสนอโซลูชันระดับโลกที่คุ้มต้นทุน

สำรวจผู้ผลิตและซัพพลายเออร์เครื่องจักร CNC ประเภทสวิสชั้นนำในประเทศไทย เรียนรู้เกี่ยวกับความสามารถทางวิศวกรรมที่มีความแม่นยำ บริการ OEM และข้อดีสำหรับผู้ซื้อทั่วโลกที่กำลังมองหาส่วนประกอบเครื่องจักรคุณภาพสูงที่คุ้มราคาในอุตสาหกรรมที่หลากหลาย

ค้นพบผู้ผลิตและซัพพลายเออร์เครื่องจักร CNC ประเภทสวิสชั้นนำในสวิตเซอร์แลนด์ เรียนรู้เกี่ยวกับเทคโนโลยีที่แม่นยำ ความสามารถของ OEM และความเชี่ยวชาญในอุตสาหกรรมในอุตสาหกรรมการบิน การแพทย์ และอิเล็กทรอนิกส์ทั่วโลก

นี่คือบทความแบบขยายและบูรณาการอย่างเต็มรูปแบบ **'วิธีเสนอราคางานกัด CNC ตามลูกบาศก์นิ้วที่ถูกลบออก?'** — ตอนนี้ได้รับการขัดเกลา ขยาย และจัดรูปแบบเพื่อใช้ในสิ่งพิมพ์ เกิน **1,800 คำ** ไม่มีเครื่องหมายอ้างอิง และรวม **รายการอ้างอิงที่ส่วนท้าย** สำหรับการจัดหาที่เหมาะสม

ค้นพบวิธีตั้งโปรแกรมการกัดเกลียว CNC บนเครื่องกัด CNC พร้อมขั้นตอนทั้งหมด ตัวอย่าง G-code การตั้งค่าเครื่องมือ และหลักปฏิบัติขั้นสูง เรียนรู้วิธียืดอายุการใช้งานเครื่องมือ ป้องกันข้อผิดพลาด และสร้างเกลียวที่แม่นยำสำหรับวัสดุหรืออุตสาหกรรมทุกประเภท

เรียนรู้วิธีสร้างรายได้ใน Amazon ด้วยเครื่องกัด CNC คู่มือเชิงลึกนี้จะอธิบายช่องทางการทำกำไร การออกแบบผลิตภัณฑ์ กลยุทธ์การตัดเฉือน และวิธีการขายเพื่อเปลี่ยนการผลิตที่มีความแม่นยำของ CNC ให้เป็นธุรกิจอีคอมเมิร์ซที่ประสบความสำเร็จ

ค้นพบวิธีสร้างรายได้ด้วยเครื่องกัด CNC ผ่านโมเดลธุรกิจอัจฉริยะ บริการด้านการผลิต และกลยุทธ์การตลาด เรียนรู้วิธีเพิ่มประสิทธิภาพการผลิต ดึงดูดลูกค้า และสร้างองค์กรเครื่องจักร CNC ที่ทำกำไรเพื่อความสำเร็จในระยะยาว

ค้นพบวิธีสร้างเครื่องกัด Arduino CNC ตั้งแต่เริ่มต้น คู่มือโดยละเอียดนี้ครอบคลุมถึงการเลือกชิ้นส่วน การประกอบเฟรม การเดินสายไฟ การติดตั้งเฟิร์มแวร์ และการสอบเทียบ ซึ่งช่วยให้คุณสร้างเครื่องกัด CNC ที่เชื่อถือได้ แม่นยำ และคุ้มค่าสำหรับการผลิตแบบ DIY

สำรวจต้นทุนการตัดเฉือน CNC พลาสติกและปัจจัยใดบ้างที่มีอิทธิพลต่อราคา ตั้งแต่การเลือกวัสดุไปจนถึงเวลาในการตัดเฉือนและการตกแต่งขั้นสุดท้าย เรียนรู้วิธีเลือกซัพพลายเออร์ที่เหมาะสมและลดต้นทุนโดยยังคงความแม่นยำและประสิทธิภาพไว้

เรียนรู้ว่าต้นทุนการตัดเฉือน CNC แบบกำหนดเองเป็นเท่าใด และปัจจัยสำคัญที่ส่งผลต่อราคา สำรวจวัสดุ ระยะเวลาในการตัดเฉือน ค่าเผื่อ การเก็บผิวละเอียด และกลยุทธ์การประหยัดต้นทุน เพื่อให้โครงการตัดเฉือน CNC ของคุณแข่งขัน มีประสิทธิภาพ และเชื่อถือได้มากขึ้นสำหรับการผลิตทั่วโลก

เรียนรู้ว่าต้นทุนการตัดเฉือน CNC ต่อชั่วโมงในอินเดียเป็นเท่าใด และปัจจัยใดบ้างที่ส่งผลต่อราคา สำรวจการเปรียบเทียบต้นทุนตามประเภทเครื่องจักร ภูมิภาค และวัสดุ ทำความเข้าใจวิธีคำนวณค่าใช้จ่าย ลดต้นทุน และจัดหาบริการเครื่องจักร CNC ที่มีความแม่นยำสูงสำหรับโครงการการผลิตของคุณทั่วโลก

เรียนรู้ต้นทุนการตัดเฉือน CNC ต่อชั่วโมงสำหรับไม้ รวมถึงปัจจัยต้นทุน ช่วงราคา และกลยุทธ์การปรับให้เหมาะสม คู่มือนี้จะอธิบายประเภทเครื่องจักร วัสดุ และวิธีการที่มีประสิทธิภาพเพื่อให้ได้ผลลัพธ์ที่แม่นยำและคุ้มค่าในการตัดเฉือน CNC ไม้

เรียนรู้ว่ามีการใช้จุดศูนย์กี่จุดในการตัดเฉือน CNC และเหตุใดจุดศูนย์จึงมีความสำคัญต่อความแม่นยำ ความเร็ว และประสิทธิภาพ สำรวจระบบประสานงานของเครื่องจักร งาน และเครื่องมือ วิธีการตั้งค่า และระบบอัตโนมัติแบบจุดศูนย์ขั้นสูงเพื่อการผลิตที่ชาญฉลาดยิ่งขึ้น