از ایده گرفته تا محصول آماده بازار، راه حل های NPI ما هر مرحله را آسان تر و سریع تر می کند.

کشف کنید که چگونه کمک می کنیم

منوی محتوا

>> تراشکاری CNC چگونه کار می کند

● تفاوت های کلیدی بین تراشکاری CNC و فرز

● برنامه های کاربردی در سراسر صنایع

● چالش های رایج در ماشینکاری CNC

● کنترل کیفیت و تکنیک های بازرسی

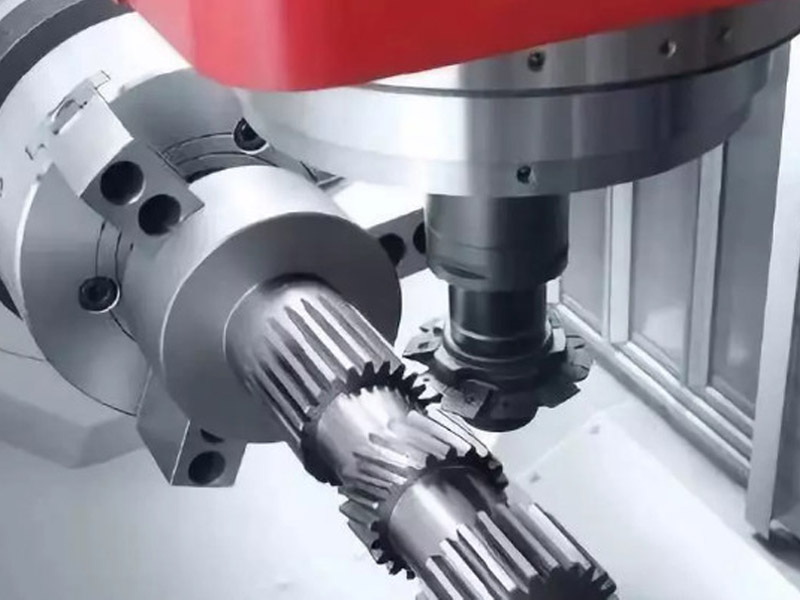

● ادغام تراشکاری و فرز CNC (مراکز تراشکاری)

>> مزایای یکپارچه سازی Turn-Mill

● پیشرفت های تکنولوژیکی در ماشینکاری CNC

>> 1. چه موادی را می توان با استفاده از تراشکاری و فرز CNC ماشینکاری کرد؟

>> 2. ماشین های CNC چقدر دقیق هستند؟

>> 3.فرز 3 محوره و 5 محوره چه تفاوتی با هم دارند؟

>> 4. برنامه نویسی CNC چگونه کار می کند؟

>> 5. عیوب رایج در ماشینکاری CNC چیست؟

تراشکاری و فرز CNC دو مورد از حیاتی ترین فرآیندهای ماشینکاری در تولید مدرن هستند. به عنوان ستونهای فناوری کنترل عددی کامپیوتری (CNC)، آنها نقش اساسی در تولید قطعات مهندسی دقیق برای صنایع مختلف از هوافضا تا تجهیزات پزشکی دارند. هر دو فرآیند برای کنترل حرکت، سرعت و تغذیه ابزارهای برش به دستورات کامپیوتری برنامه ریزی شده متکی هستند. اگرچه آنها پایه مشابهی دارند، اما نحوه شکل گیری مواد و انواع قطعات تولید شده کاملاً متمایز است.

درک چگونگی کار تراشکاری و فرز CNC - و شرایطی که هر کدام در آنها موثرترین هستند - برای تولیدکنندگانی که می خواهند کارایی، دقت و هزینه های تولید را بهینه کنند، اساسی است. این مقاله به بررسی عمیق هر فرآیند می پردازد و اصول، تفاوت ها، کاربردها و ادغام آنها در صنعت مدرن را برجسته می کند.

ماشینکاری CNC نشان دهنده اتوماسیون روش های تولید سنتی با استفاده از دستورالعمل های دیجیتال است. چرخ های دستی و اهرم ها را با دقت نرم افزاری جایگزین می کند و از تکرارپذیری بالا و حداقل خطای انسانی اطمینان می دهد.

در هسته خود، یک ماشین CNC یک فایل طراحی دیجیتال (تولید شده از طریق طراحی به کمک کامپیوتر یا CAD) را تفسیر می کند و آن را از طریق تولید با کمک کامپیوتر (CAM) به G-code قابل خواندن توسط ماشین ترجمه می کند. این کدها دستگاه را در مورد مسیرهای ابزار، سرعت دوک، نرخ تغذیه و عمق برش ها راهنمایی می کنند.

کل فرآیند شامل چندین مرحله است:

1. طراحی قطعه - مهندسان با استفاده از نرم افزار CAD یک مدل سه بعدی ایجاد می کنند.

2. تولید مسیر ابزار - نرم افزار CAM کارآمدترین توالی برش را تعریف می کند.

3. شبیه سازی و تایید - مدل دیجیتال از نظر دقت و برخورد بالقوه ابزار آزمایش می شود.

4. ماشینکاری - ماشین CNC دستورات را برای تولید جزء فیزیکی اجرا می کند.

5. بازرسی - قسمت تمام شده برای دقت ابعاد و کیفیت سطح اندازه گیری می شود.

این گردش کار پیشرفته، ماشینکاری CNC را قادر میسازد تا عملیاتهای مختلفی مانند سوراخکاری، حفاری، ضربه زدن، شکلدهی، تراشکاری و فرز را انجام دهد که همه با هدف دستیابی به تلرانسهای محکم و پرداختهای با کیفیت بالا انجام میشوند.

تراشکاری CNC یک فرآیند کاهشی است که در آن یک قطعه کار فلزی یا پلاستیکی بر روی یک دوک می چرخد در حالی که یک ابزار برش ثابت مواد را حذف می کند تا شکل مورد نظر را ایجاد کند. سرعت چرخش، تغذیه ابزار و عمق برش همگی به صورت دیجیتالی کنترل می شوند و امکان ماشینکاری دقیق قطعات استوانه ای یا مخروطی را فراهم می کنند.

این فرآیند با یک قطعه کار استوانه ای شروع می شود که به طور ایمن در چاک تراش CNC گیره شده است. هنگامی که دوک میچرخد، ابزار برش که روی یک برجک قابل برنامهریزی نصب شده است، در امتداد یک یا چند محور حرکت میکند تا مواد را حذف کند. اپراتور مختصات دقیقی را برای هر مسیر ابزار تعریف میکند و امکان هندسههای پیچیده مانند مخروطیها، شیارها، خطوط یا رشتهها را فراهم میکند.

عملیات تراشکاری رایج عبارتند از:

- روکش: صاف کردن انتهای قطعه کار برای ایجاد سطح صاف.

- تراش مخروطی: ایجاد اشکال مخروطی با تغییر زاویه برش ابزار.

- شیار زنی: برش فرورفتگی ها یا کانال های باریک.

- رزوه زنی: تشکیل رزوه های داخلی یا خارجی روی سطوح استوانه ای شکل.

- حفاری و حفاری: ایجاد یا بزرگ کردن سوراخ ها در امتداد محور چرخشی.

ماشین های تراشکاری CNC در پیکربندی های مختلفی از جمله تراش های 2 محوره، تراش های 3 محوره و مراکز تراش چند محوره تولید می شوند. ماشینهای تراش مدرن CNC سوئیسی امکان ریزماشینکاری قطعات ریز و دقیق را برای کاربردهای پزشکی و الکترونیکی فراهم میکنند.

بر خلاف تراشکاری، فرز CNC شامل یک قطعه کار ثابت و یک ابزار برش دوار است. دوک ابزار را با سرعت بالا می چرخاند در حالی که میز نگهدارنده قطعه کار در چندین محور حرکت می کند. این دستگاه را قادر می سازد تا مواد را از جهات مختلف حذف کند و آن را برای ایجاد اشکال پیچیده و سطوح سه بعدی ایده آل می کند.

یک عملیات فرز معمولی با محکم کردن یک بلوک جامد از مواد روی میز ماشین شروع می شود. بسته به طراحی قطعه، فرزکاری می تواند در پیکربندی های 3 محوره، 4 محوری یا 5 محوری رخ دهد:

- فرز سه محوره: رایج ترین، امکان حرکت در امتداد محورهای X، Y و Z.

- فرز 4 محور: حرکت چرخشی را اضافه می کند و امکان برش در اطراف سطوح استوانه ای را فراهم می کند.

- فرز 5 محوره: آزادی حرکت کامل را فراهم می کند و امکان برش همزمان چند جهته را برای اجزای بسیار پیچیده مانند پره های توربین یا ایمپلنت های ارتوپدی فراهم می کند.

ماشینهای فرز CNC عملیات مختلفی مانند فرز صورت، فرز کانتور، شکاف، جیبزنی و حکاکی را انجام میدهند. با تعویض ابزار و پالتهای خودکار، مراکز فرز مدرن میتوانند چندین عملیات ماشینکاری را در یک راهاندازی کامل کنند و توان و دقت را به شدت بهبود بخشند.

در حالی که هر دو فرآیند مواد را از طریق برش کنترل شده شکل می دهند، آنها اساساً در مکانیک و دامنه کاربرد متفاوت هستند.

| ویژگی | CNC تراش | CNC فرز |

|---|---|---|

| حرکت اولیه | قطعه کار می چرخد | ابزار برش می چرخد |

| اشکال معمولی | قسمت های استوانه ای، مخروطی یا متقارن | شکل های مسطح، زاویه ای یا نامنظم |

| نوع ماشین | تراش CNC یا مرکز تراش | دستگاه فرز CNC یا مرکز ماشینکاری |

| محورهای برش | معمولا 2 تا 4 | معمولا 3 تا 5 |

| مواد رایج | فلزات، پلاستیک، کامپوزیت | طیف گسترده: فلزات، پلیمرها، چوب، سرامیک |

| نمونه ها | شفت، پین، بوشینگ، پیچ، یاتاقان | براکت ها، قالب ها، محفظه ها، بلوک های موتور |

در عمل، تراشکاری CNC اجزایی مانند شفت دنده و میل سوپاپ را تولید می کند، در حالی که فرز CNC وظایفی مانند ماشینکاری حفره های قالب یا برش سر سیلندر موتور را انجام می دهد. برای اشکال ترکیبی، ماشینکارها اغلب هر دو روش را در یک گردش کار ترکیب میکنند.

تراشکاری و فرز CNC تقریباً در هر رشته تولیدی ضروری است:

- ساخت هوافضا: قطعات دقیق مانند پره های توربین، پین های ارابه فرود و روتور موتور.

- مهندسی خودرو: محورها، پیستون ها، میل بادامک، اجزای ترمز و پایه های موتور.

- وسایل پزشکی: پروتزها، ایمپلنت ها و ابزارهای جراحی که به دقت زیست سازگار نیاز دارند.

- دفاع و سلاح گرم: اجزایی برای مجموعه های سلاح و سیستم های هدف گیری دقیق.

- لوازم الکترونیکی مصرفی: اتصالات کوچک، محفظه های آلومینیومی و اجزای خنک کننده.

- بخش انرژی: بدنه پمپ، شیرهای کنترل جریان و اجزای حفاری.

دقت ثابت آنها استانداردهای عملکرد بالا را حتی در شرایط دما، فشار یا بار شدید تضمین می کند.

استفاده از اتوماسیون CNC مزایای زیادی نسبت به ماشینکاری دستی یا روش های تولید معمولی دارد:

1. دقت برتر: کنترل دیجیتال تلورانس ها را در میکرون حفظ می کند.

2. تکرارپذیری: تکرار مداوم در هزاران قسمت یکسان.

3. افزایش بهره وری: عملیات مستمر با حداقل مداخله اپراتور.

4. تطبیق پذیری مواد: تقریباً برای هر ماده قابل ماشینکاری مناسب است.

5. قابلیت هندسه پیچیده: با ماشینکاری دستی به طرح های غیرممکن دست می یابد.

6. کاهش خطای انسانی: کالیبراسیون خودکار از انحرافات ابعادی جلوگیری می کند.

7. یکپارچه سازی با CAD/CAM: گردش کار مستقیم طراحی تا تولید، مراحل میانی را حذف می کند.

چنین ویژگی هایی فناوری CNC را برای کارخانه های هوشمند و گردش کار مهندسی دقیق پایه و اساس می کند.

حتی با اتوماسیون، ماشینکاری CNC با چندین چالش عملی روبرو می شود:

- زمان راه اندازی و برنامه نویسی: راه اندازی اولیه و تولید کد می تواند برای قطعات پیچیده کار فشرده ای داشته باشد.

- سایش ابزار: عملکرد مداوم منجر به تخریب ابزار می شود و کیفیت سطح را تحت تأثیر قرار می دهد.

- لرزش و پچ پچ: نیروی برش بیش از حد یا بستن ضعیف می تواند باعث ناپایداری شود.

- تقاضای برق و هزینه: دوک های پرسرعت انرژی قابل توجهی مصرف می کنند.

- سوراخ کردن و تکمیل: ممکن است به فرآیندهای پس از ماشینکاری برای حذف لبه های تیز نیاز باشد.

بسیاری از ماشینهای مدرن CNC از حسگرهای هوشمند، سیستمهای نظارت بر بار و بهینهسازی مبتنی بر هوش مصنوعی برای پیشبینی سایش ابزار و حفظ شرایط برش پایدار استفاده میکنند.

دقت در تراشکاری و فرز CNC از طریق استانداردهای بازرسی دقیق تأیید می شود. فرآیندها معمولاً از:

- ماشین های اندازه گیری مختصات (CMM): سیستم های خودکاری که هندسه قطعه را اسکن می کنند.

- اسکنرهای لیزری و سیستمهای بینایی: جزئیات سطح را ضبط کرده و ابعاد را بدون تماس بررسی کنید.

- تسترهای زبری سطح: کیفیت پرداخت قطعات حساس به اصطکاک را اندازه گیری می کند.

- نرم افزار کالیبراسیون: تراز ماشین و داده های افست ابزار را نظارت می کند.

این اقدامات کنترل کیفیت تضمین می کند که قطعات مطابق با استانداردهای سختگیرانه ISO یا AS9100 مورد نیاز در بخش های با مقررات بالا هستند.

تولید مدرن اغلب تراشکاری و فرز را به مراکز تراش آسیاب CNC ترکیبی میکند که هر دو عملیات را در یک ماشین ممکن میسازد. این رویکرد زمان خرابی را کاهش می دهد، خطاهای بستن مجدد را حذف می کند و کارایی کلی را افزایش می دهد.

- ماشینکاری تک راه اندازی: زمان راه اندازی و تغییر موقعیت قطعه کار را کاهش می دهد.

- دقت بالاتر: ناهماهنگی ابعادی بین ویژگی های چرخشی و آسیاب شده را به حداقل می رساند.

- کارایی هزینه: چرخه های تولید و هزینه های نیروی کار را کوتاه می کند.

- ماشینکاری پیچیده: قابلیت عملیات همزمان برای قطعات پیچیده را دارد.

سیستمهای تولیدی آینده به سمت اتوماسیون کامل، ترکیبی از جابجایی قطعات رباتیک، تعویضکنندههای خودکار ابزار، و نظارت بر دادههای زنده برای نگهداری پیشبینیشده، گرایش دارند.

پیشرفت در فناوری CNC به طور مداوم مرزها را در مهندسی دقیق جابجا می کند. برخی از نوآوری های قابل توجه عبارتند از:

- ماشینکاری 5 محوره همزمان: امکان برش از هر جهت با کیفیت سطح برتر را فراهم می کند.

- نظارت بر وضعیت ابزار (TCM): عمر ابزار را با استفاده از حسگرهای داخل هواپیما پیش بینی می کند.

- تولید ترکیبی: روشهای افزودنی (چاپ سه بعدی) و کاهشی (CNC) را ادغام میکند.

- دوقلوهای دیجیتال: مدلهای مجازی که عملکرد ماشین را در زمان واقعی شبیهسازی میکنند.

- کنترل CNC مبتنی بر ابر: برنامه نویسی و نظارت از راه دور را در سراسر امکانات جهانی فعال می کند.

چنین پیشرفتهایی هزینههای تولید را کاهش میدهند، ضایعات را به حداقل میرسانند و امکان تولید سفارشی با سرعت بیسابقه را فراهم میکنند.

تجهیزات ماشینکاری مدرن CNC به طور فزاینده ای بر پایداری تمرکز می کنند. تلاش های کلیدی عبارتند از:

- سیستم های بازیافت مایع خنک کننده که ضایعات سیال را کاهش می دهد.

- تجهیزات احیای تراشه که براده های فلزی ارزشمند را بازیابی می کند.

- موتورهای کم مصرف برای درایوهای اسپیندل و تغذیه.

- بهینه سازی نرم افزار برای به حداقل رساندن زمان بیکاری و حرکت ابزار.

عملیات CNC پایدار نه تنها اثرات زیست محیطی را کاهش می دهد، بلکه سودآوری را با کاهش مصرف مواد و انرژی بهبود می بخشد.

تراشکاری و فرز CNC ستون فقرات تولید دقیق امروزی را تشکیل می دهد. در حالی که تراشکاری برای اجزای استوانه ای تخصصی است، فرزکاری هندسه های مسطح و پیچیده را انجام می دهد. آنها با هم، تولیدکنندگان را قادر میسازند تا طرحهای پیچیده با سرعت، تکرارپذیری و دقت بینظیر تولید کنند.

با ادغام کنترل دیجیتال، حسگرهای هوشمند و سیستمهای Turn-Mill ترکیبی، ماشینکاری CNC همچنان به سنگ بنای صنعت 4.0 تبدیل میشود، جایی که کیفیت، کارایی و هوشمندی برای تغییر شکل تولید جهانی همگرا میشوند.

هر دو فرآیند فلزاتی مانند آلومینیوم، فولاد ضد زنگ و تیتانیوم و همچنین پلاستیک هایی مانند نایلون و پلی کربنات را کنترل می کنند. انتخاب مواد به استحکام، دوام و هزینه مورد نیاز بستگی دارد.

ماشینهای CNC مدرن به تحملهایی به 0.001 ± میلیمتر دست مییابند که کاربردهایی را که دقت ابعادی آن حیاتی است، مانند ایمپلنتهای هوافضا و پزشکی، امکانپذیر میسازد.

فرز سه محوره از حرکات خطی در امتداد محورهای X، Y و Z استفاده می کند، در حالی که فرزکاری 5 محوره دو محور چرخشی را اضافه می کند که امکان برش پیچیده چند جهتی را بدون تغییر موقعیت قطعه فراهم می کند.

برنامه نویسی مدل های CAD را از طریق نرم افزار CAM به G-code تبدیل می کند. G-code حرکات ابزار، سرعت دوک و نرخ تغذیه را بر اساس هندسه قطعه و استراتژی ماشینکاری تعریف می کند.

مسائل معمولی شامل سایش ابزار، تشکیل سوراخ، ناهمواری سطح نامناسب و رانش ابعادی است. این موارد را می توان از طریق نگهداری مناسب ابزار، کاربرد مایع خنک کننده و کالیبراسیون منظم کاهش داد.

10 تولیدکننده برتر ماشینکاری CNC نمونه اولیه در چین را کاوش کنید. این راهنمای دقیق که شامل شرکت سخت افزار و الکترونیک شنژن فیفان است، نقاط قوت، قابلیتها، و اینکه چرا شرکتهای ماشینکاری CNC چینی در نوآوری و تولید دقیق جهانی پیشرو هستند را پوشش میدهد.

10 تولید کننده برتر ماشینکاری CNC دقیق در چین را کشف کنید و نقاط قوت، فناوری ها و قابلیت های OEM آنها را برجسته کنید. این راهنما با معرفی Shenzhen Feifan Hardware & Electronics Co., Ltd. به عنوان پیشرو، به خریداران جهانی کمک می کند تا شرکای قابل اعتماد CNC برای پروژه های مهندسی دقیق پیدا کنند.

10 تولیدکننده برتر ماشینکاری CNC سفارشی در چین به رهبری Shenzhen Feifan Hardware & Electronics Co., Ltd. با نقاط قوت، قابلیت ها و استانداردهای کیفیت هر شرکت آشنا شوید تا شریک ماشینکاری CNC ایده آل برای پروژه های OEM سفارشی خود را پیدا کنید.

برترین تولیدکنندگان ماشینکاری سریع CNC چین، به رهبری Shenzhen Feifan Hardware & Electronics Co., Ltd.، در دقت، کیفیت و سرعت در جهان پیشتاز هستند. این مقاله به بررسی 10 شرکت برتر میپردازد که آینده تولید سریع چین را از طریق نوآوری و فناوری پیشرفته CNC هدایت میکنند.

10 تولیدکننده برتر خدمات حکاکی لیزری در چین را با شرکت پیشرو در صنعت Shenzhen Feifan Hardware & Electronics Co., Ltd. کاوش کنید. درباره قابلیت ها، سفارشی سازی OEM و عوامل کلیدی برای انتخاب بهترین شریک حکاکی لیزر برای کسب و کار خود بیاموزید.

این راهنمای دقیق هر مرحله برای تنظیم یک ماشین تراشکاری CNC - از آماده سازی و نصب قطعه کار گرفته تا ابزار، برنامه نویسی، آزمایش و نگهداری را توضیح می دهد. ایده آل برای ماشینکارانی که به دنبال دقت، ایمنی و کارایی در عملیات تراشکاری CNC هستند.

آموزش گام به گام ساخت برنامه تراشکاری CNC به زبان هندی. کدهای G، کدهای M، چرخههای خشن و تکمیل، و تکنیکهای پیشرفته برای ماشینکاری دقیق را درک کنید. ایده آل برای دانش آموزان هندی زبان، ماشین آلات، و مبتدیان در عملیات CNC.

این راهنمای دقیق، گام به گام نحوه ساخت یک ماشین تراش CNC، از طراحی مکانیکی تا یکپارچه سازی الکترونیکی و راه اندازی نرم افزار را توضیح می دهد. کالیبراسیون، تعمیر و نگهداری، ایمنی و عیبیابی را پوشش میدهد و یک نقشه راه جامع برای مهندسان و علاقمندان ارائه میدهد.

این راهنمای توسعهیافته به طور کامل نحوه قفل کردن سرعت و تغذیه در ماشینهای تراش CNC Fanuc را با استفاده از پارامترها، کدهای M سفارشی، منطق نردبان و محافظت از رمز عبور توضیح میدهد. دستورالعملهای گام به گام، توصیههای عیبیابی و بهترین شیوهها را برای دستیابی به ثبات بیشتر فرآیند و کنترل کیفیت ارائه میدهد.

این راهنمای جامع نحوه انجام چرخش غیرعادی در ماشینهای CNC، راهاندازی پوشش، برنامهنویسی، تعادل، ابزار، بازرسی و ایمنی را توضیح میدهد. این شامل مثالها، نکات عیبیابی، و پرسشهای متداول برای کمک به ماشینکاران برای دستیابی به عملیات ماشینکاری غیرعادی دقیق و بدون لرزش است.

با این راهنمای جامع، نحوه ارسال خدمات چاپ سه بعدی را به صورت حرفه ای بیاموزید. مراحل کلیدی برای ایجاد حضور آنلاین، بهینه سازی فهرست ها، مدیریت سفارشات، قیمت گذاری هوشمندانه و رقابتی ماندن در بازار پرینت سه بعدی در حال رشد را کشف کنید.

این راهنمای توسعه یافته نحوه بازاریابی خدمات چاپ سه بعدی را از طریق برندسازی، سئو، ایجاد محتوا، رسانه های اجتماعی، مشارکت و تجربه مشتری توضیح می دهد. این استراتژیهای بازاریابی عملی را برای ایجاد اعتماد، بهبود دید و رشد در صنعت پرینت سه بعدی رقابتی ارائه میکند.

این راهنمای جامع نحوه مقایسه خدمات چاپ سه بعدی را با تجزیه و تحلیل جنبه های کلیدی مانند گزینه های فناوری، مواد، کنترل کیفیت، شفافیت قیمت، زمان تحویل، مقیاس پذیری و امنیت توضیح می دهد. این به خوانندگان کمک می کند تا ارائه دهندگان قابل اعتماد را برای نمونه های اولیه و قطعات تولیدی انتخاب کنند.

راهنمای عمیق برای انتخاب خدمات چاپ سه بعدی مناسب. ارزیابی فناوری ها، مواد، استانداردهای کیفیت و قیمت گذاری را بیاموزید. ایده آل برای مهندسان، طراحان و کارآفرینانی که به دنبال راه حل های پرینت سه بعدی قابل اعتماد، دقیق و مقرون به صرفه هستند.

نحوه تبلیغ موثر خدمات چاپ سه بعدی را با استفاده از سئو، رسانه های اجتماعی، کمپین های پولی و برندسازی کشف کنید. این راهنمای جامع، استراتژیهای بازاریابی ثابت شده را برای رشد مخاطبان، جذب مشتری، و ایجاد قدرت در صنعت پرینت سه بعدی در حال تحول توضیح میدهد.

این مقاله عمیق توضیح میدهد که چه چیزی بهترین ماشین فرز CNC را تعریف میکند، ویژگیهای فنی مهم، مارکهای برتر، نکات تعمیر و نگهداری و روندهای نوظهور تولید هوشمند را برجسته میکند. این با مشاوره تخصصی و سوالات متداول به پایان می رسد و خوانندگان را به سمت راه حل ایده آل CNC برای نیازهایشان راهنمایی می کند.

این مقاله مفصل به بررسی فرآیندهای تراشکاری و فرز CNC می پردازد و اصول کار، تفاوت ها، مزایا و کاربردهای مدرن آنها را توضیح می دهد. این نوآوریهای اخیر فناوری، جنبههای زیستمحیطی، و روندهای یکپارچهسازی شکلدهی به تولید دقیق در عصر صنعت 4.0 را بررسی میکند.

فرز CNC یک فرآیند ماشینکاری با کنترل کامپیوتر است که قطعات دقیق و پیچیده ای را از فلز یا پلاستیک ایجاد می کند. در صنایعی مانند هوافضا، پزشکی و خودرو استفاده می شود و دقت، سازگاری و سازگاری بالایی را برای نمونه های اولیه و تولید در مقیاس بزرگ ارائه می دهد.

فناوری پشت ماشینهای فرز CNC 5 محوره، از جمله عملکرد، انواع، مزایا و کاربردهای صنعتی آنها را بررسی کنید. کشف کنید که چگونه کنترل چند محوره دقت را افزایش میدهد، زمان راهاندازی را کاهش میدهد و نوآوری را در صنایع هوافضا، خودروسازی و تولید پیش میبرد.

فرز CNC دقت کامپیوتر و کنترل مکانیکی را برای تولید اجزای پیچیده و با دقت بالا ترکیب می کند. نحوه کار فرز CNC، انواع ماشین آلات، مواد، مزایا و کاربردها در صنایع را بیاموزید. شامل سوالات متداول دقیق در مورد دقت و پتانسیل آینده آن است.